¶ Типы файлов

При работе с принтером Stereotech Fiber 530 V5.2 вы столкнетесь с файлами одного из трёх форматов:

- файлы STL предназначены для хранения цифровых 3D моделей

- файлы 3MF также содержат 3D модель некого объекта, но кроме того могут хранить настройки режимов печати

- файлы GCODE содержат управляющие программы для принтера и непосредственно загружаются в его файловую систему

¶ Получение моделей для печати

Для начала работы с 5D принтером Stereotech Fiber 530 V5.2 вам необходимо получить 3D модель в формате STL. Сделать это возможно тремя способами:

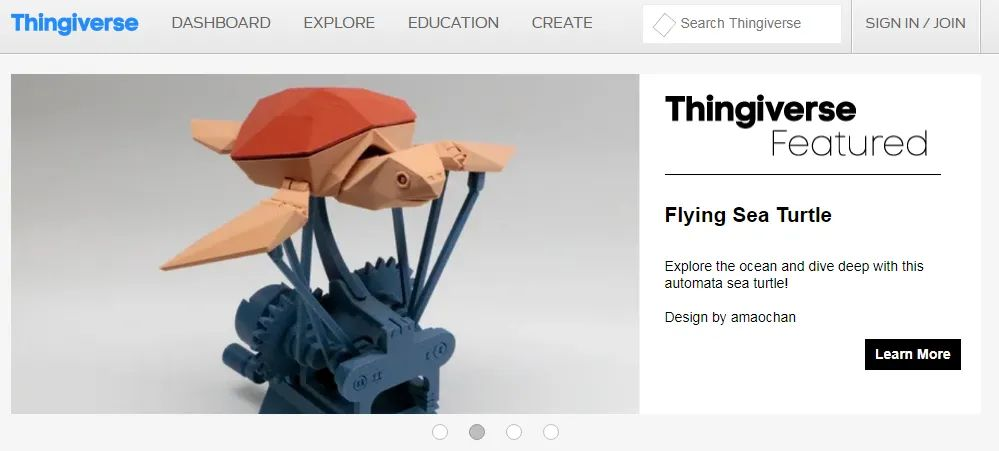

¶ Загрузить готовую модель со сторонних ресурсов

Например, сервис thingiverse.com имеет 1.5 млн. коллекцию моделей, готовых для 3D и 5D печати. Дополнительно к моделям зачастую предоставляется описание настроек печати, при которых можно получить положительный результат.

Данный способ хорошо подходит для начинающих пользователей и не требует особых навыков.

5D принтер Stereotech Fiber 530 V5.2 предназначен для работы с термопластичными полимерами, свойства которых зависят от многих факторов. Поэтому для достижения оптимальных результатов печати может потребоваться опытным путём модифицировать те настройки печати, которые рекомендованы для конкретной модели и материала.

¶ Создать модель в системе автоматизированного проектирования (CAD)

Для создания своей модели в CAD-системе потребуются соответствующие навыки моделирования и программный пакет. Существуют разные программные продукты для получения моделей различных типов:

- Специальные пакеты для 3D печати: 3D Builder (https://www.microsoft.com/ru-ru/p/3d-builder/), Tinkercad (https://www.tinkercad.com/ )

- Пакеты для машиностроительного проектирования: Fusion360 (https://www.autodesk.com/products/fusion-360/ )

- Пакеты для 3D визуализации: SketchUp (www.sketchup.com), Blender (https://www.blender.org/ )

Для профессионального использования печати подбирайте программный пакет в соответствии с вашими задачами. Разные продукты содержат специфические инструменты для упрощения проектирования конкретных задач.

Каждая система автоматизированного проектирования имеет свой формат описания геометрии моделей. Однако в любой из них предусмотрен экспорт модели в формат STL.

Инструкцию по использованию программных продуктов можно найти на сайтах производителей.

Для печати плохо подходят пакеты BIM проектирования (информационное моделирование зданий), поскольку получаемая в них STL-модель зачастую не является манифолдной!

Используйте только лицензионное программное обеспечение. Все представленные выше программные продукты имеют бесплатную версию.

Данный способ хорошо подходит для продвинутых и профессиональных пользователей.

¶ Получить модель 3D сканированием объекта

Для получения модели 3D сканированием объекта вам потребуется 3D сканер и программное обеспечение для работы с облаком точек. Подробную информацию об использовании данного способа можно найти на сайтах производителей 3D сканеров.

Данный способ хорошо подходит для продвинутых и профессиональных пользователей.

¶ Подготовка моделей к печати

Данный раздел предполагает, что у Вас уже есть модель будущего изделия в формате STL. Если её нет, обратитесь к предыдущему разделу.

Для печати полученной модели необходимо подготовить управляющую программу для Принтера Stereotech Fiber 530 V5.2 в специальном программном обеспечении – слайсере.

5D принтер Stereotech Fiber 530 V5.2 адаптирован для работы со слайсером Stereotech STE Slicer. Данное ПО предназначено для загрузки STL-моделей, настройки режимов печати и автоматической подготовки управляющих программ (GCODE) для 5D принтера Stereotech Fiber 530 V5.2.

Слайсер содержит множество настроек для печати изделий с теми или иными характеристиками. Более подробную информацию о STE Slicer смотрите в разделе руководства пользователя STE Slicer по адресу https://wiki.stereotech.org/steslicer

Для подготовки моделей к печати с армированием непрерывным волокном ознакомьтесь с соответствующим блоком настоящего Руководства.

¶ Загрузка основного материала

Установить катушку с материалом можно через смотровое окно принтера, либо открыв боковую дверцу.

Боковая дверца открывается из рабочей камеры принтера нажатием на переднюю часть.

При всех манипуляциях в области печати не забывайте, что принтблок и рабочая поверхность могут быть горячими после завершения работы в течение 10 минут! Дождитесь полного остывания рабочих элементов 5D принтера Stereotech Fiber 530 V5.2.

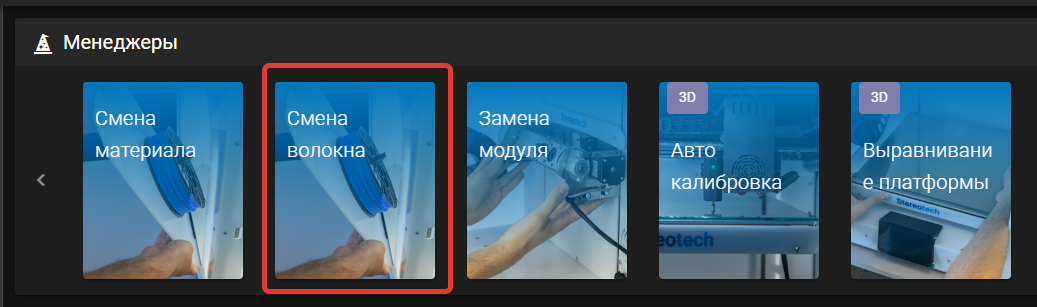

Система управления STE App имеет менеджер загрузки/выгрузки материала. Для запуска менеджера перейдите в окне нужного 5D принтера Stereotech на вкладку "Управление" и выберите менеджер "Смена материала". Далее следуйте инструкциям системы.

.png)

¶ Датчик подачи филамента

Датчик подачи филамента отслеживает обрыв прутка в тефлоновой трубке и предупреждает о закончившемся филаменте. Он помогает вовремя остановить печать и предупреждает об ошибке. Датчик, установленный на принтере, является оптико-механическим, что позволяет определять не только обрыв нити, но и отсутствие движения филамента при печати.

При остановке прутка филамента принтер автоматически перейдёт в режим паузы и уведомит об ошибке. После решения возникшей проблемы можно продолжить печать после паузы.

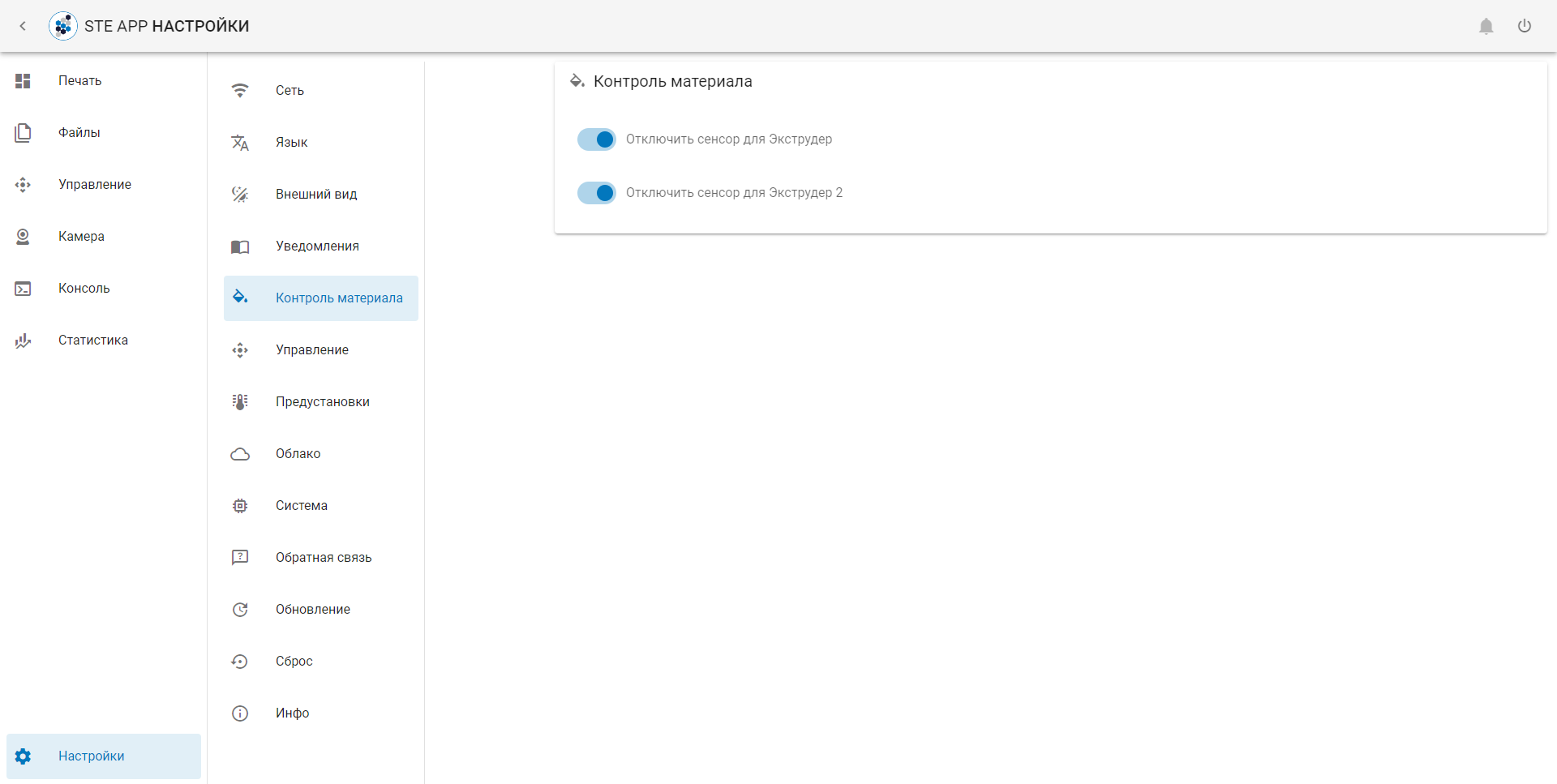

Датчик можно включить или выключить в меню "Настройки" - "Контроль материала".

¶ Предупреждение о проблемах с подачей

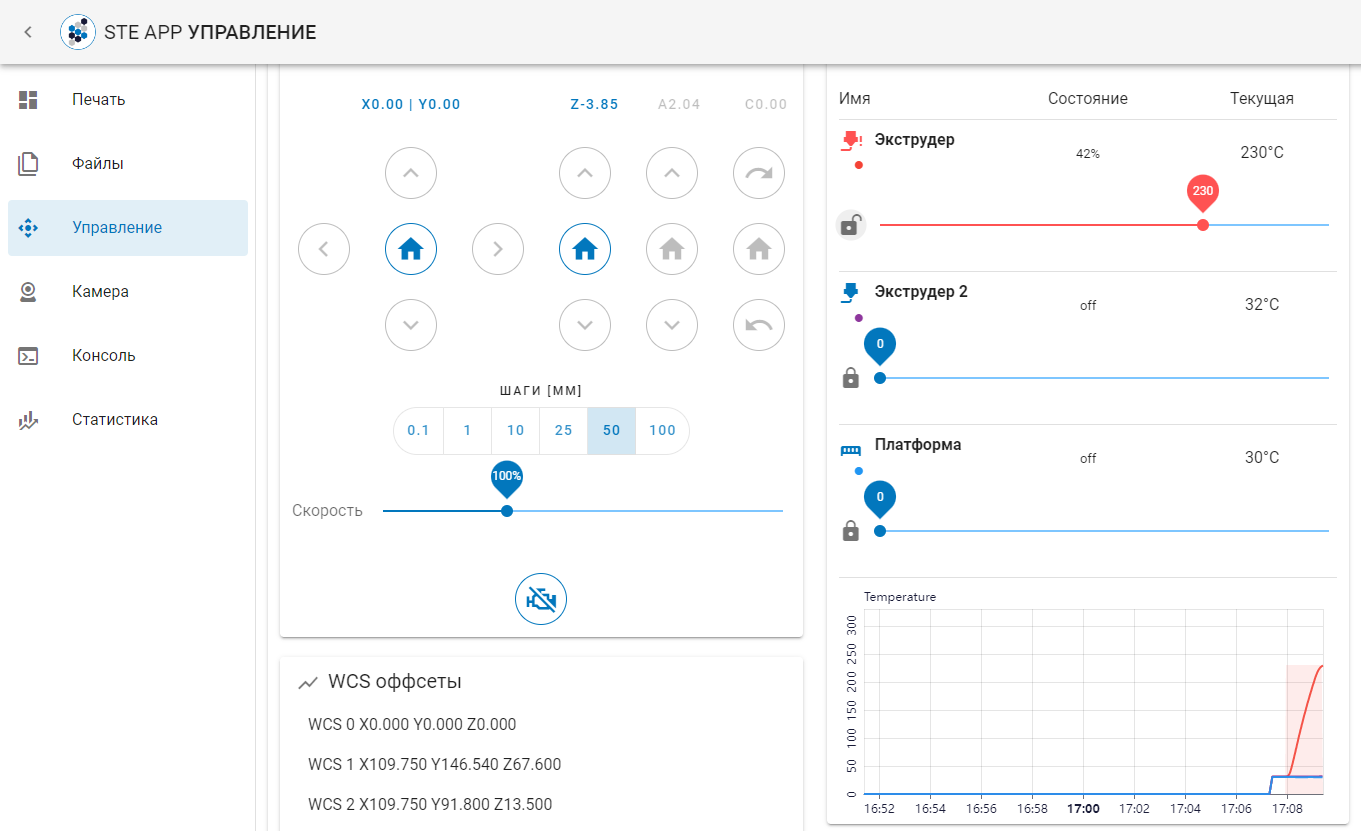

Если при старте печати принтер переходит в режим паузы с уведомлением о проблемах с подачей, то в режиме ручного управления включите нагрев соответствующего экструдера. Перед перемещением ползунка температуры нажмите на изображение замка, чтобы разблокировать настройку данного параметра.

Когда экструдер нагреется, продавите 50-100 мм материала со скоростью 5 мм/с. Убедитесь, что подача материала происходит стабильно и быстро, а экструдированная нитка ровная - как и при загрузке материала.

Если проблемы с подачей не решились, то воспользуйтесь менеджером смены материала для повторной загрузки материала, следуя инструкциям менеджера.

При отсутствии проблем с подачей в ручном режиме проблем, запустите печать повторно. Убедитесь, что зазор при печати первого слоя соответствует заданному в проекте печати. В ином случае воспользуйтесь менеджером "Выравнивание платформы" для 3D режима печати или "Настройка точки старта печати" для 5D режима печати.

¶ Интерфейс управления экструдером для волокна

Ниже показан интерфейс управления печатающей головкой и механизмом отреза непрерывного волокна.

Кнопки 1 и 2 отвечают за управление подачей волокна вперёд, к соплу (1) или назад, к катушке (2); кнопка 3 приводит в действие механизм отреза волокна в печатающей головке. Величина подачи задаётся в мм на линейке 4, скорость подачи - на линейке 5 в мм/с.

Ползунок 6 задаёт коэффициент подачи волокна в ручном режиме или в процессе печати. Например, при коэффициенте 90% и подаче 10 мм вперёд экструдер подаст из катушки с волокном отрезок в 9 мм.

¶ Загрузка/выгрузка непрерывного волокна

Как и для основного материала, для установки филамента с непрерывным волокном принтер Stereotech Fiber 530 V5.2 имеет менеджер «Смена волокна».

Чтобы установить катушку с волокном, следует отогнуть подпружиненную ножку, надеть катушку на опору и отпустить ножку.

В транспортном положении свободный конец волокна закреплён на катушке обрезком скотча. Не снимайте скотч до тех пор, пока катушка не будет установлена на опору, а свободный конец волокна - заправлен в податчик!

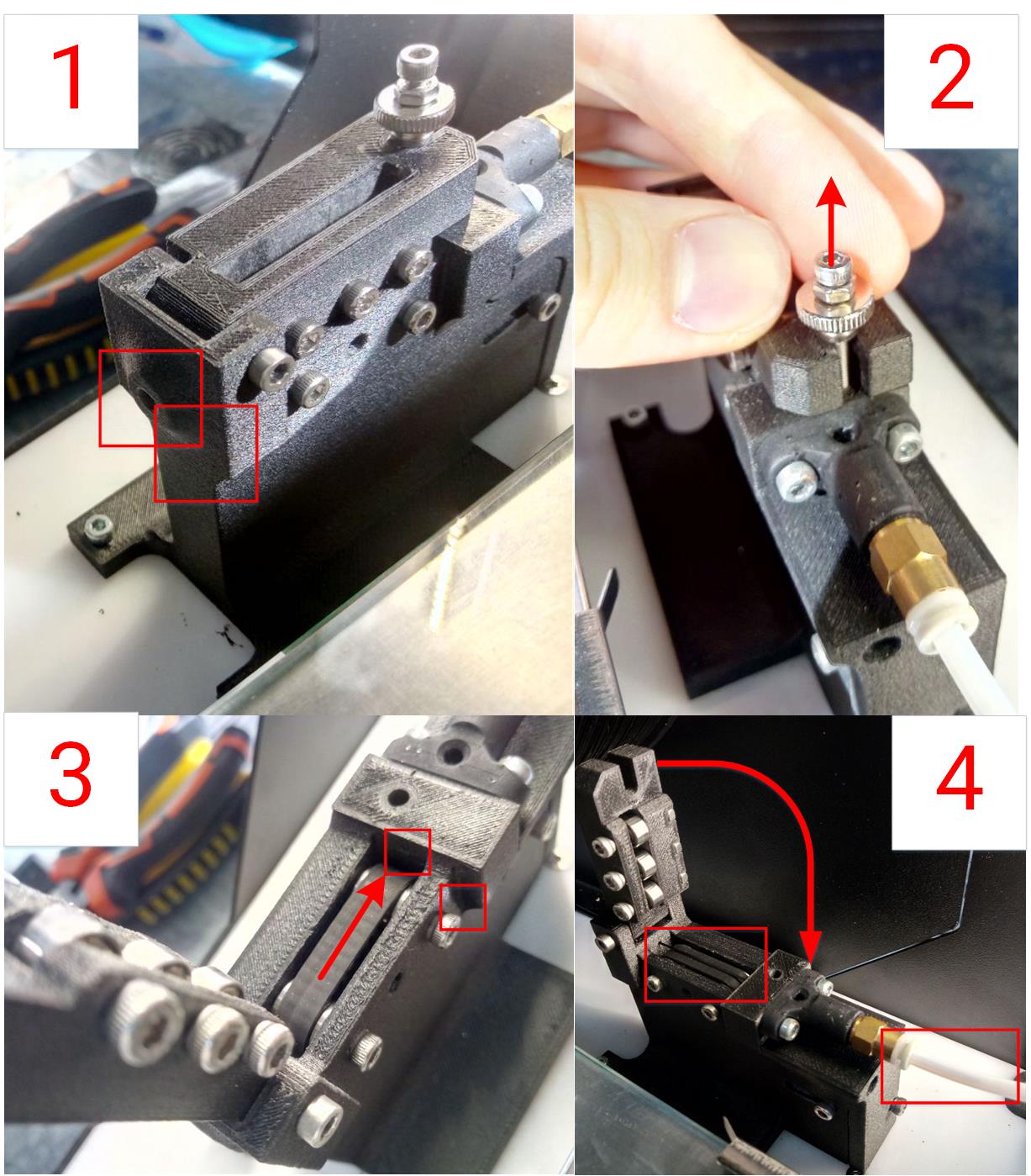

Для загрузки волокна в податчик следует открутить винт прижимной дверцы и направить свободный конец волокна внутрь фторопластовой трубки. Для этого необходимо направить волокно сначала на вход податчика (на задней его стороне), затем через второе отверстие (за подающим ремнём). Затем следует закрыть дверцу и закрутить прижимной винт:

Когда волокно будет заправлено в податчик, следуйте инструкциям на экране, чтобы довести волокно до печатающей головки.

Если волокно не движется по трубке или движется с остановками - нужно сильнее закрутить прижимной винт на податчике, пока волокно не начнёт двигаться плавно.

Если волокно не движется по трубке и двигатель подачи «заикается», пропуская шаги - нужно ослабить прижимной винт на податчике, пока волокно не начнёт двигаться плавно.

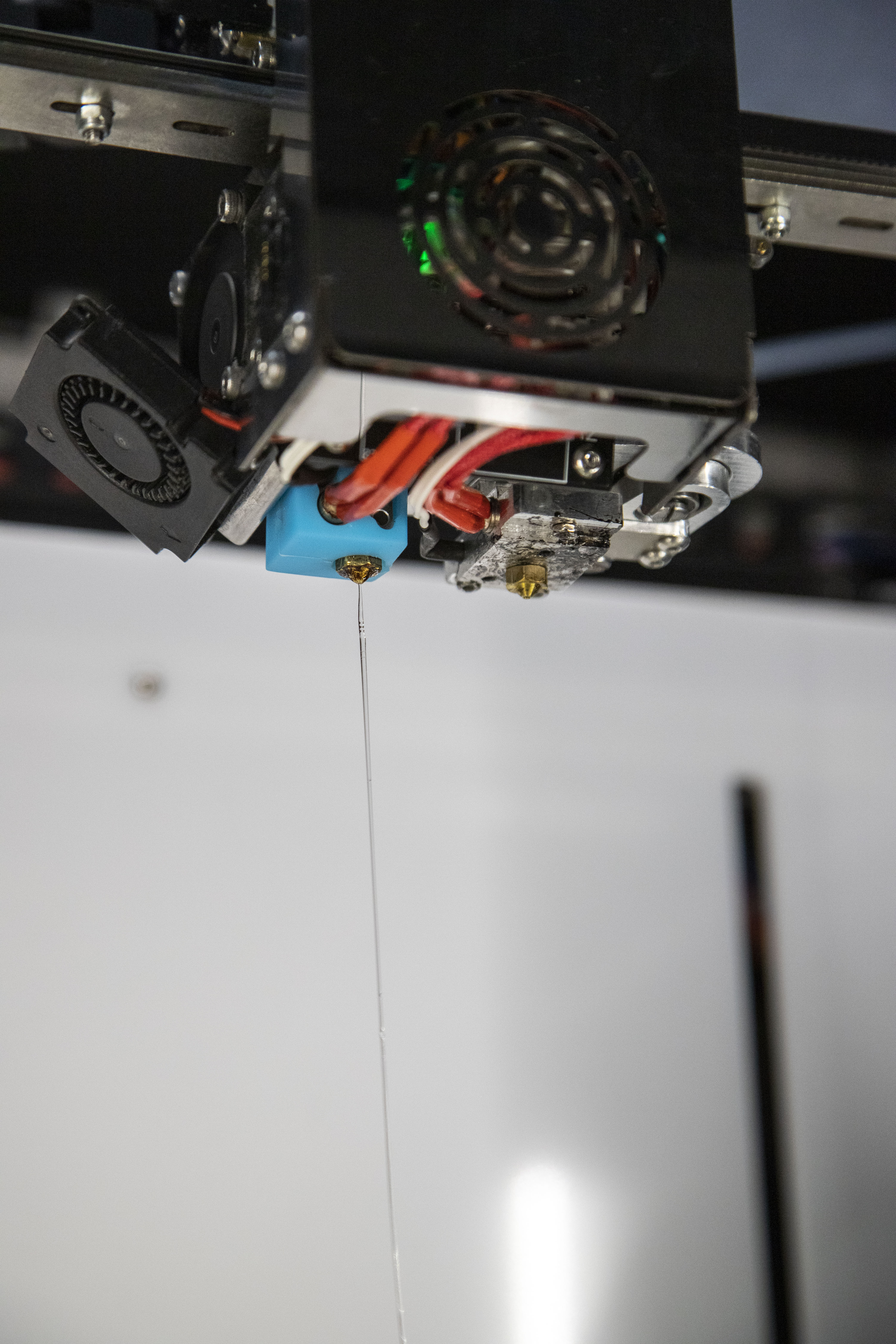

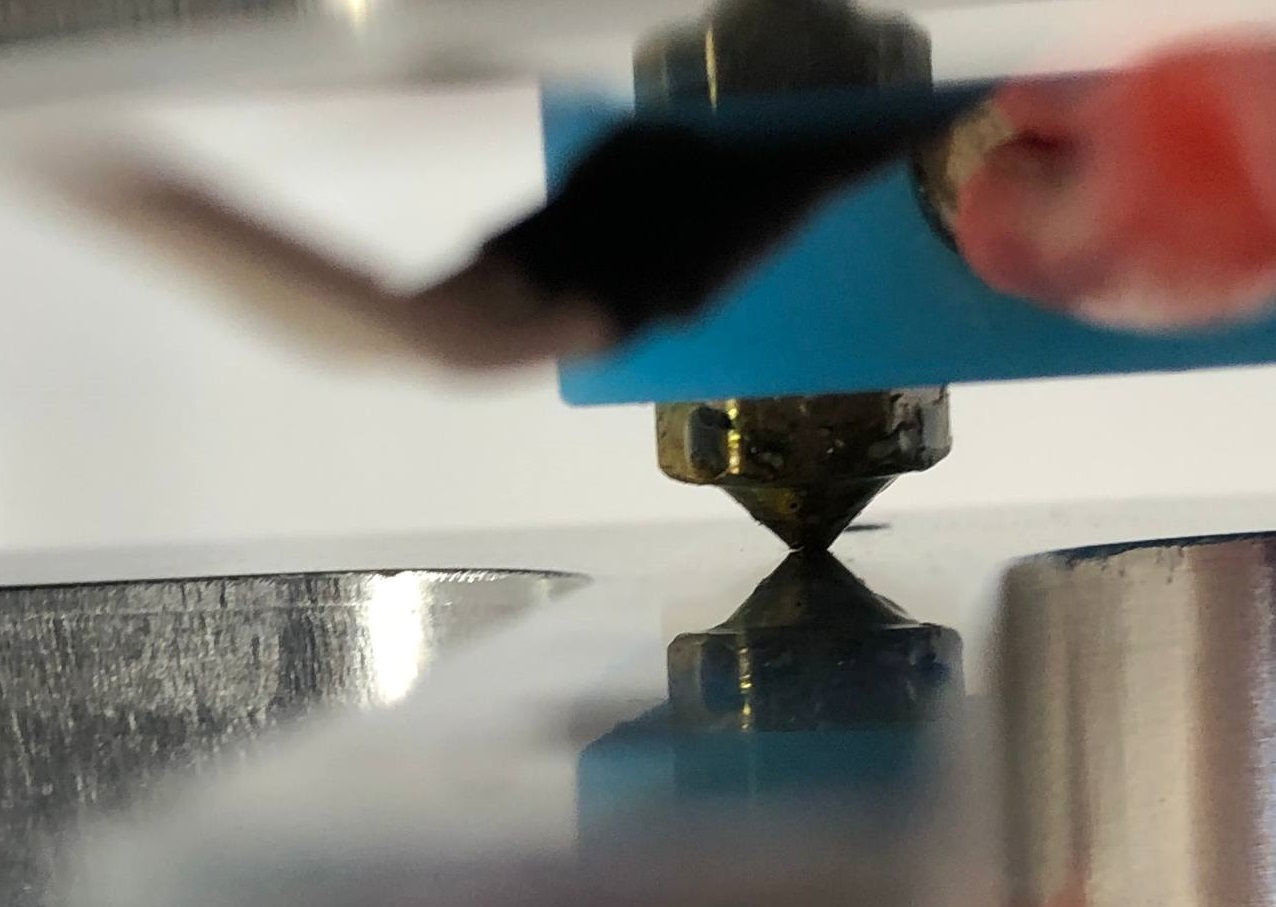

При загрузке волокна в экструдер (и охлаждённый, и нагретый) обратите внимание на следующее:

- кончик волокна должен быть ровным

- волокно должен проходить через отверстие плавно, без «скачка»

- после отсечения волокна и новой подачи отрезанный фрагмент должен свободно выталкиваться из сопла

.jpg)

Если какое-то из условий выше не соблюдается - следует выкрутить сопло и оценить состояние фторопластового вкладыша. Оценка и замена вкладыша описана в инструкции по диагностике и обслуживанию сопла для непрерывного волокна.

При выгрузке непрерывного волокна также запустите менеджер «Смена волокна» и следуйте инструкциям. Обратите внимание, что при выгрузке волокна из экструдера его следует вручную сматывать на катушку по мере того, как податчик будет выгружать его из трубки. Для этого можно пальцевым усилием нажимать на ближайшую к себе спицу катушки так, чтобы она прокручивалась и наматывала выходящий из податчика филамент:

¶ Выравнивание и калибровка 3D платформы

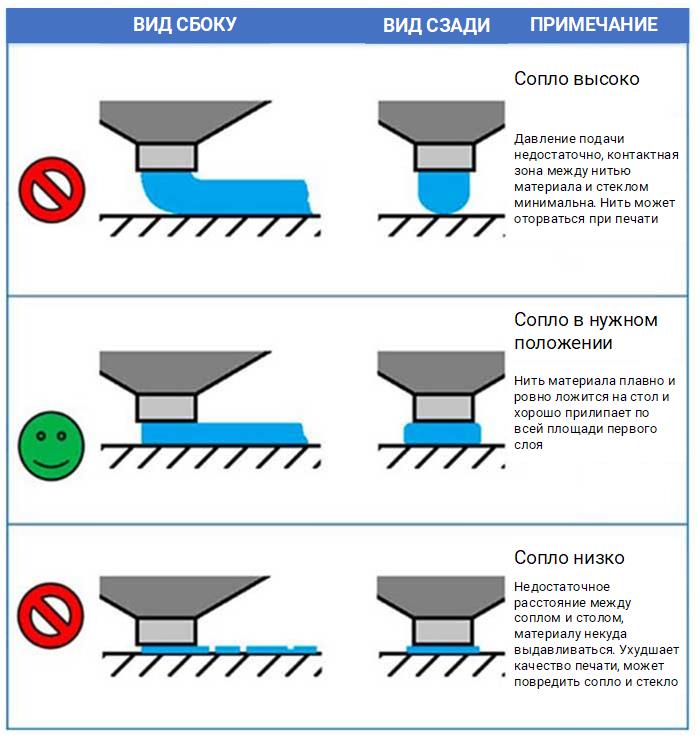

Перед началом печати в режиме Classic требуется выровнять стол так, чтобы во время печати первого слоя зазор между ним и кончиком сопла во всех точках был примерно одинаковым. Выравнивание стола нужно обязательно проводить после установки 3D модуля в принтер и после операций с принтблоком (замена сопла, термобарьера, самого принтблока). Также выравнивание производят, когда первый слой не приклеивается должным образом к стеклу нагревательного стола или, наоборот, сопло подъезжает слишком близко и пластик не может выйти из сопла в нужном количестве. В некоторых случаях из-за неровности стола деталь отклеивается от стекла во время печати.

¶ Выравнивание 3D платформы

Менеджер "Выравнивание платформы" служит для начальной настройки нагревательной платформы при первом запуске принтера и в ходе периодического технического обслуживания (например, замены стекла).

На первом шаге Вам нужно поднять стол до момента соприкосновения стекла нагревательной платформы и кончика сопла. Сопло должно коснуться стекла, но чрезмерного вдавливания быть не должно. Добившись такого результата, нажмите кнопку “Далее”.

.jpg)

Затем сопло подъедет к дальней точке стола. В этом месте расположен один из трех регулировочных винтов, с помощью которых вы можете поднять или опустить стол в данной точке. Отрегулируйте платформу винтом так, чтобы сопло касалось стекла в этой точке. Затем нажмите кнопку “Следующая точка”.

.jpg)

Теперь сопло подъедет к левому ближнему (к Вам) краю платформы. Таким же образом отрегулируйте высоту платформы в данной точке с помощью винта и нажмите “Следующая точка”. Далее нужно отрегулировать высоту в правом ближнем углу. Если вы хотите еще раз проверить высоты в трех точках стола, то нажмите “Следующая точка“. Если вы готовы завершить настройку, то нажмите “Далее”.

.jpg)

¶ Автокалибровка платформы

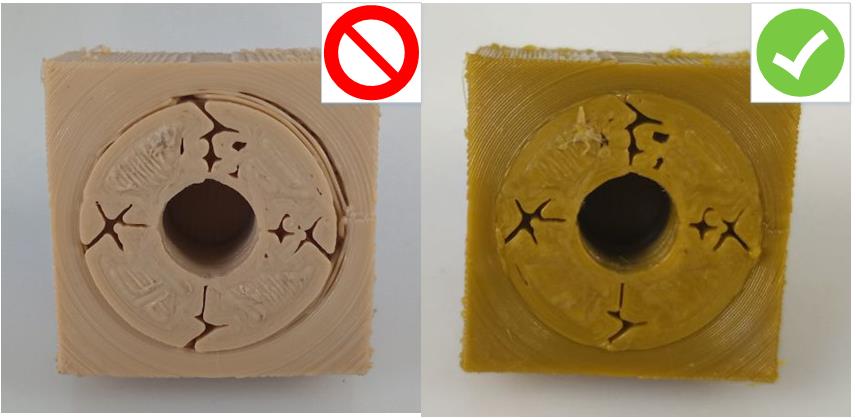

Менеджер "Автокалибровка платформы" служит для текущей настройки начальной точки печати в режиме 3D Classic и компенсации местных неровностей стекла при печати первых слоёв изделия в этом режиме. Воспользоваться менеджером автокалибровки следует после замены принтблока, замены модуля 3D / 5D или в случае, если первый слой в 3D режиме печатается с заметными дефектами, как было показано на фотографии ниже: сопло вдавливается в поверхность стекла, либо материал не приклеивается к нему, либо оба дефекта наблюдаются одновременно в разных частях стола.

На первом шаге автокалибровки следует поднять стол до соприкосновения поверхности стекла с соплом - так же, как и при Выравнивании платформы.

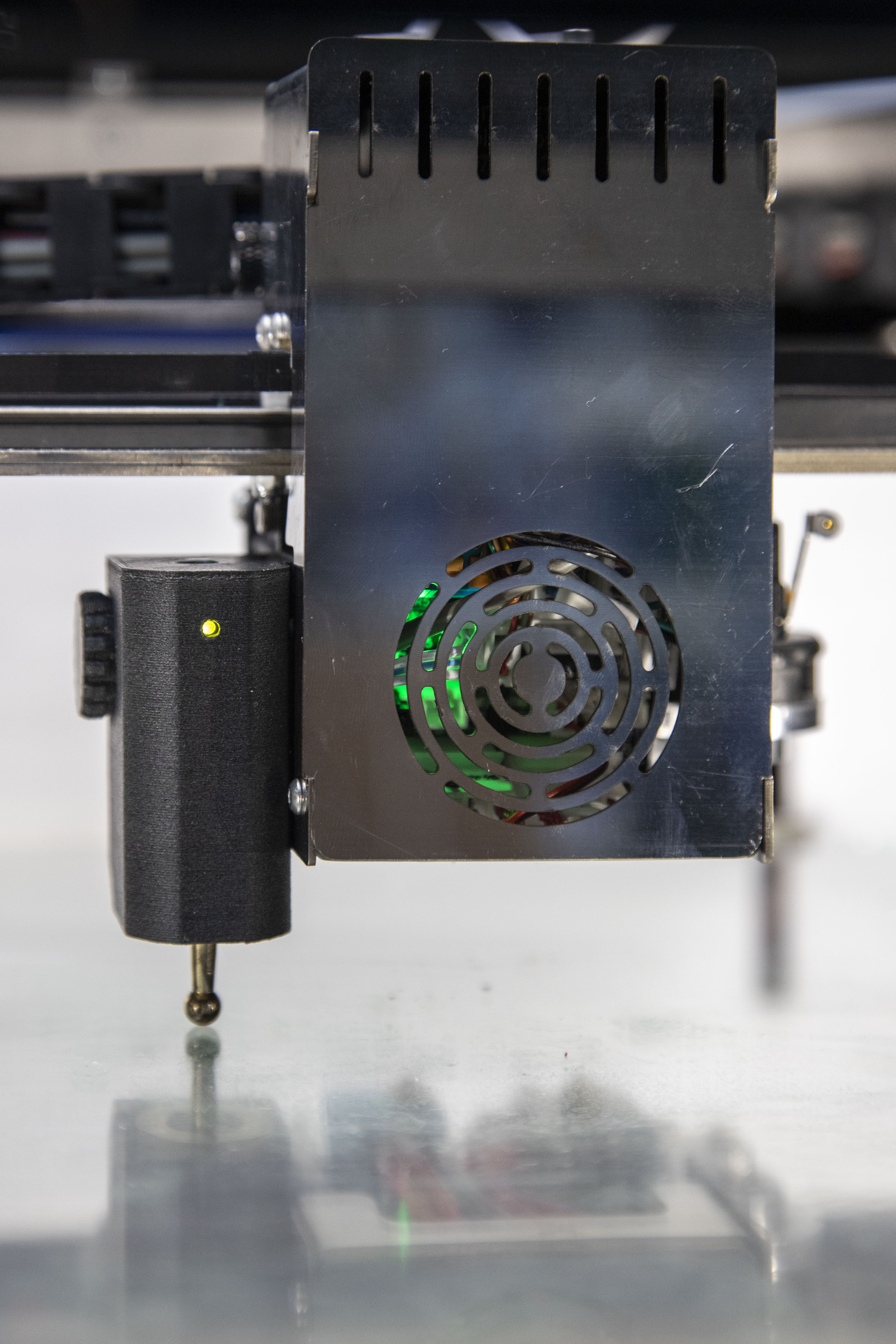

На втором шаге по запросу менеджера необходимо подключить датчик автокалибровки.

Датчик устанавливается на щёку, подключаясь контактом к специальному разъёму, и поджимается пальцевым усилием до упора. Чрезмерно затягивать крепление датчика не нужно!

По требованию менеджера нажмите на зонд датчика снизу вверх. Это необходимо для того, чтобы сообщить программному обеспечению принтера о корректной работе датчика калибровки.

После установки датчика и получения сигнала от него начинается процесс автокалибровки.

После завершения процесса автокалибровки датчик следует отключить по соответствующему приглашению менеджера. 3D платформа готова к работе.

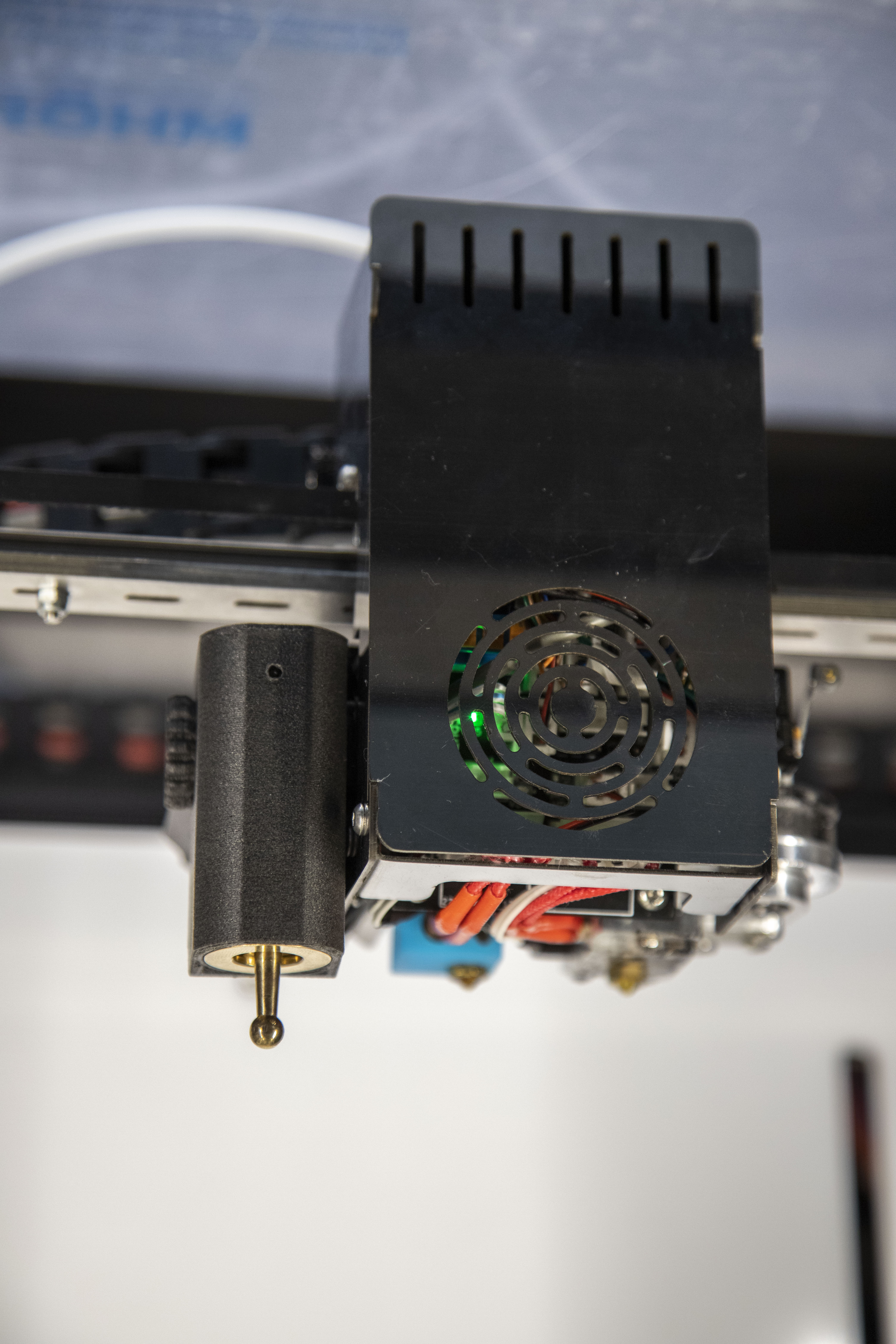

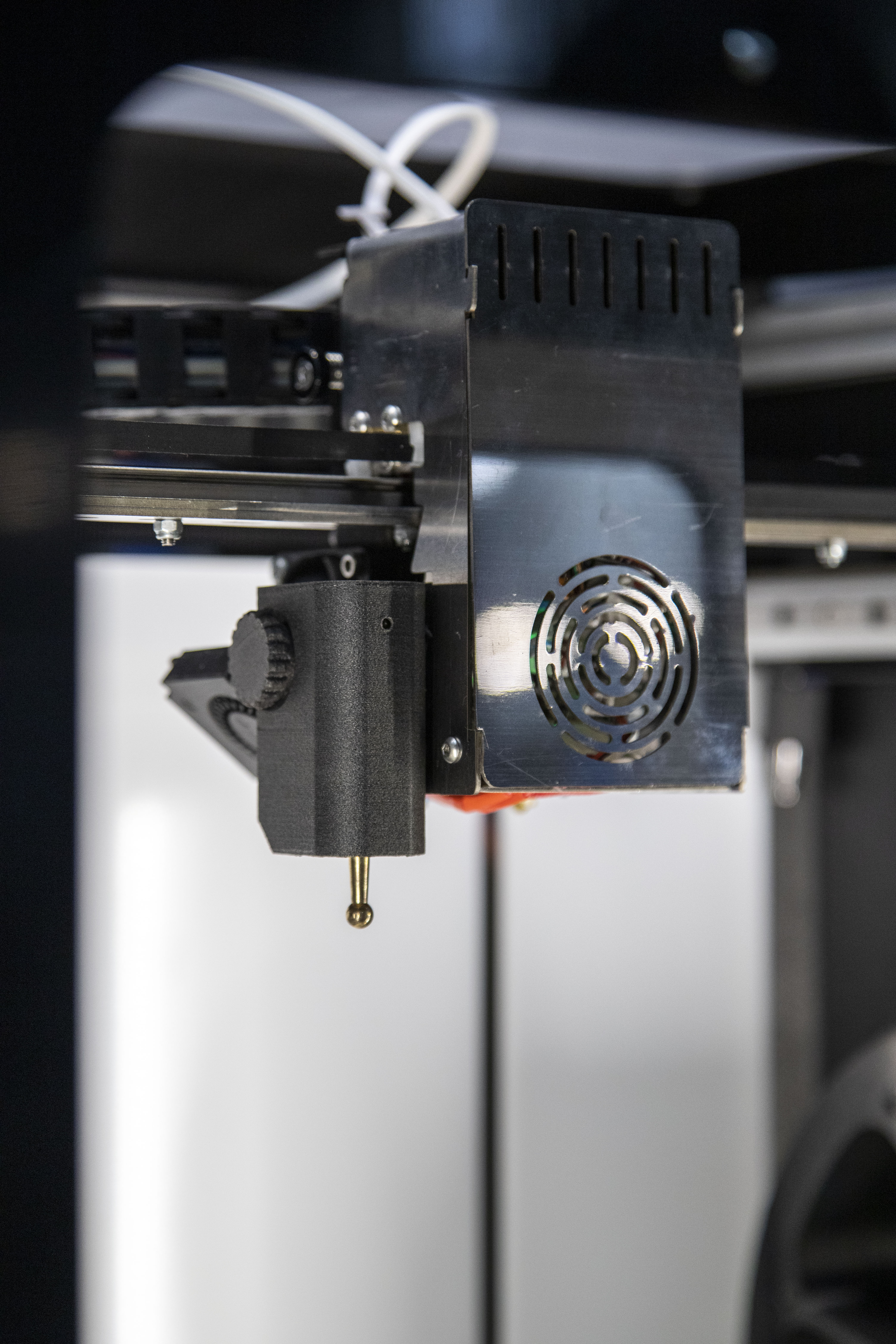

¶ Калибровка положения экструдера для непрерывного волокна

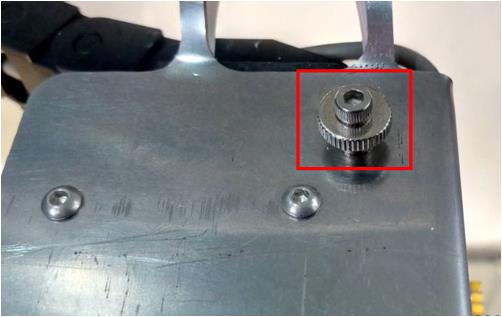

Для правильной выкладки непрерывного волокна при печати необходимо правильно выставить высоту правого экструдера: сопло для волокна должно находиться выше сопла для основного материала на расстояние, равное толщине слоя H±0.05 мм. Регулировка высоты экструдера для волокна осуществляется поворотом винта с рифлёной гайкой на верхней грани печатающей головки:

Для точной настройки взаимного положения сопел воспользуйтесь комплектным набором щупов:

Для калибровки высоты правого экструдера запустите менеджер «Выравнивание платформы». На первом шаге, при установке стартовой высоты печати, подложите щуп толщиной 0,1 мм под левое сопло и поднимите платформу так, чтобы сопло легко коснулось щупа. Правое сопло при этом должно быть заметно выше левого (для этого нужно закручивать винт на верхней грани печатающей головки):

Затем подложите под правое сопло щуп, соответствующей высоте слоя H+0,1 мм (например, щуп 0,3 мм, если предполагается печатать с армирующим слоем 0,2 мм), и опустите правое сопло до лёгкого касания с щупом (для этого нужно выкручивать регулировочный винт):

Установка высоты правого экструдера на этом завершена. Можно завершить процесс Выравнивания 3D платформы, как это описано в соответствующем разделе, или выйти из менеджера, нажав кнопку «Далее».

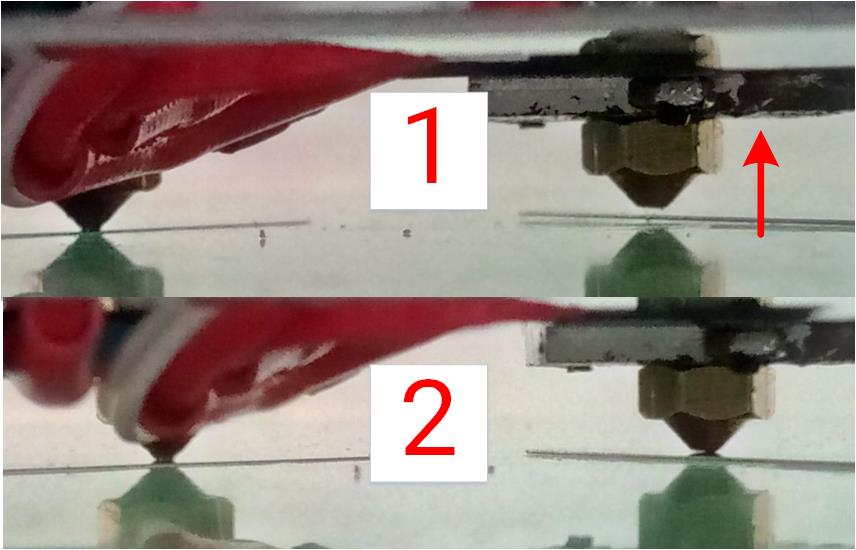

¶ Проблема 1: сопло для волокна слишком высоко

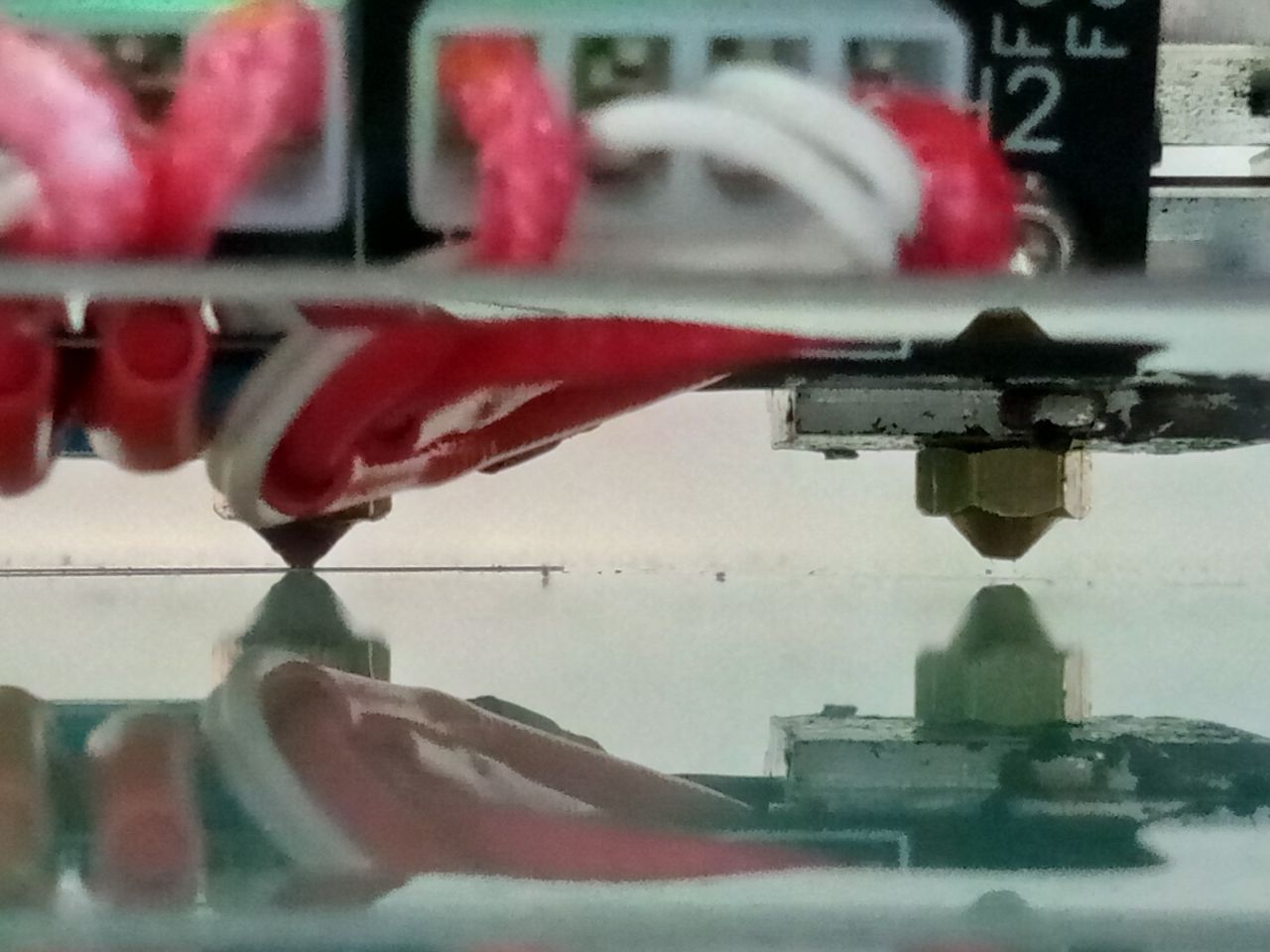

Если экструдер для волокна установлен выше, чем необходимо, волокно может не приклеиться к поверхности слоя при печати (фрагмент волокна будет "волочиться" за соплом по поверхности слоя):

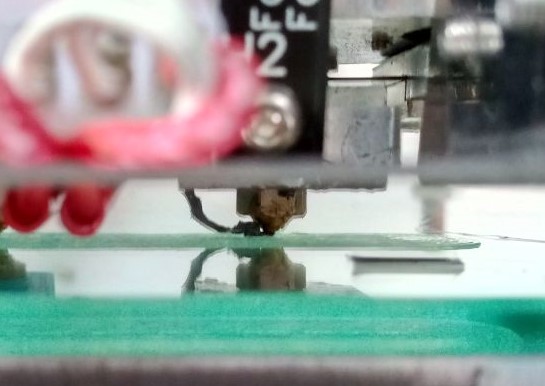

…либо после завершения печати волокно будет легко отрываться от основного материала – линии целиком, а не по кусочкам:

В этом случае необходимо установить сопло для волокна ниже – воспользуйтесь щупом на 0,05 мм тоньше (например, щупом 0,15 мм для слоя 0,2 мм).

¶ Проблема 2: сопло для волокна слишком низко

Если экструдер для волокна установлен ниже, чем необходимо, волокно не будет иметь достаточно пространства для выкладки и будет комкаться на поверхности слоя, равномерность подачи при этом также нарушается:

В этом случае необходимо установить сопло для волокна выше – воспользуйтесь щупом на 0,05 мм толще (например, щупом 0,25 мм для слоя 0,2 мм).

¶ Системы координат принтера

Stereotech Fiber 530 V5.2 работает в нескольких системах координат, переключение между которыми происходит в момент печати. Нулевое положение определенной системы координат задается через менеджер "Настройка точки старта печати".

При работе с 5D модулем принтер использует 3 системы координат:

- Базовая система координат (G54). Нулевое положение печатающей головки (X0; Y0) соответствует левому переднему углу области печати принтера

- Система координат для печати сердечника в режиме 5D Spiral Full (G55). Нулевое положение расположено в центре торца основания, на котором производится печать при вертикальном положении основания (положение A=0).

- Система координат для режима 5D Spiral (G56). Нулевое положение расположено в середине боковой поверхности основания, на которой производится печать при горизонтальном положении основания (положение A=90).

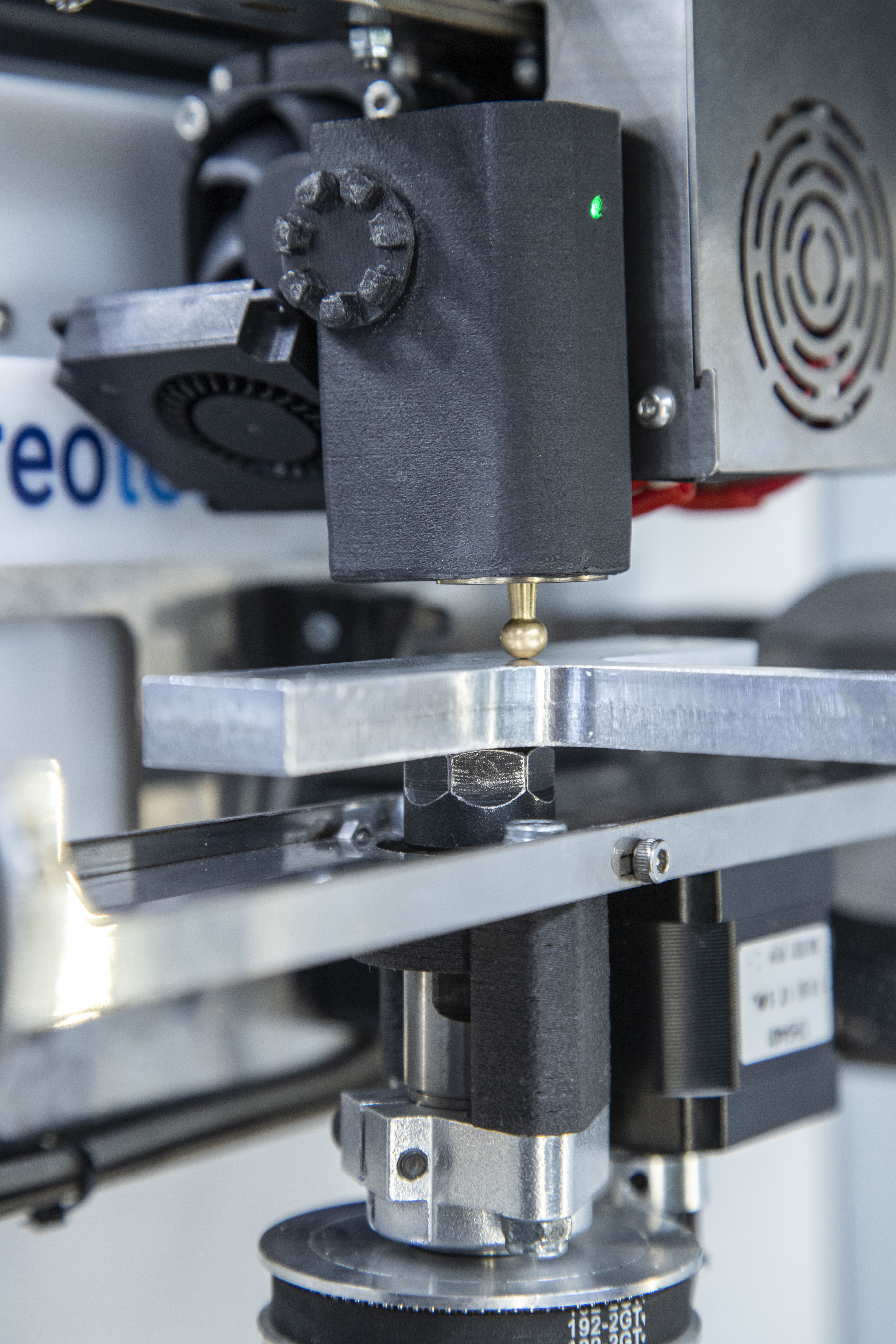

¶ Калибровка 5D модуля

Для калибровки 5D модуля используются специальный калибровочный шаблон и датчик автокалибровки, изображённые на фото ниже.

Калибровку модуля необходимо производить после установки 5D модуля, а также при появлении дефектов печати (некорректность формы и размеров, некорректность точки старта печати, отслоение детали от сердечника).

Калибровка 5D модуля принтера производится с помощью соответствующих менеджеров в системе управления STE App, расположенных во вкладке "Управление":

- Автокалибровка 5D - операция, предназначенная для настройки модуля. Ее нужно проводить после установки 5D модуля, после замены принтблока и при периодической наладке принтера (при появлении повторяющихся дефектов формы напечатанных деталей).

- Автонастройка точки старта печати - операция, предназначенная для задания точки старта печати. Она выполняется после каждой замены принтблока или оснастки для печати.

.png)

¶ Менеджер автокалибровки 5D модуля

Менеджер 5D автокалибровки предназначен для калибровки угловых осей принтера и определения центра систем координат. При использовании данного менеджера необходимо воспользоваться калибровочным инструментом.

Перед запуском калибровки необходимо очистить сопло от остатков пластика с помощью пинцета! Нагрейте экструдер, если пластик застыл и очистить холодное сопло не получается.

Для начала калибровки перейдите на вкладку "Управление", запустите менеджер "Автокалибровка 5D" и следуйте инструкциям на экране.

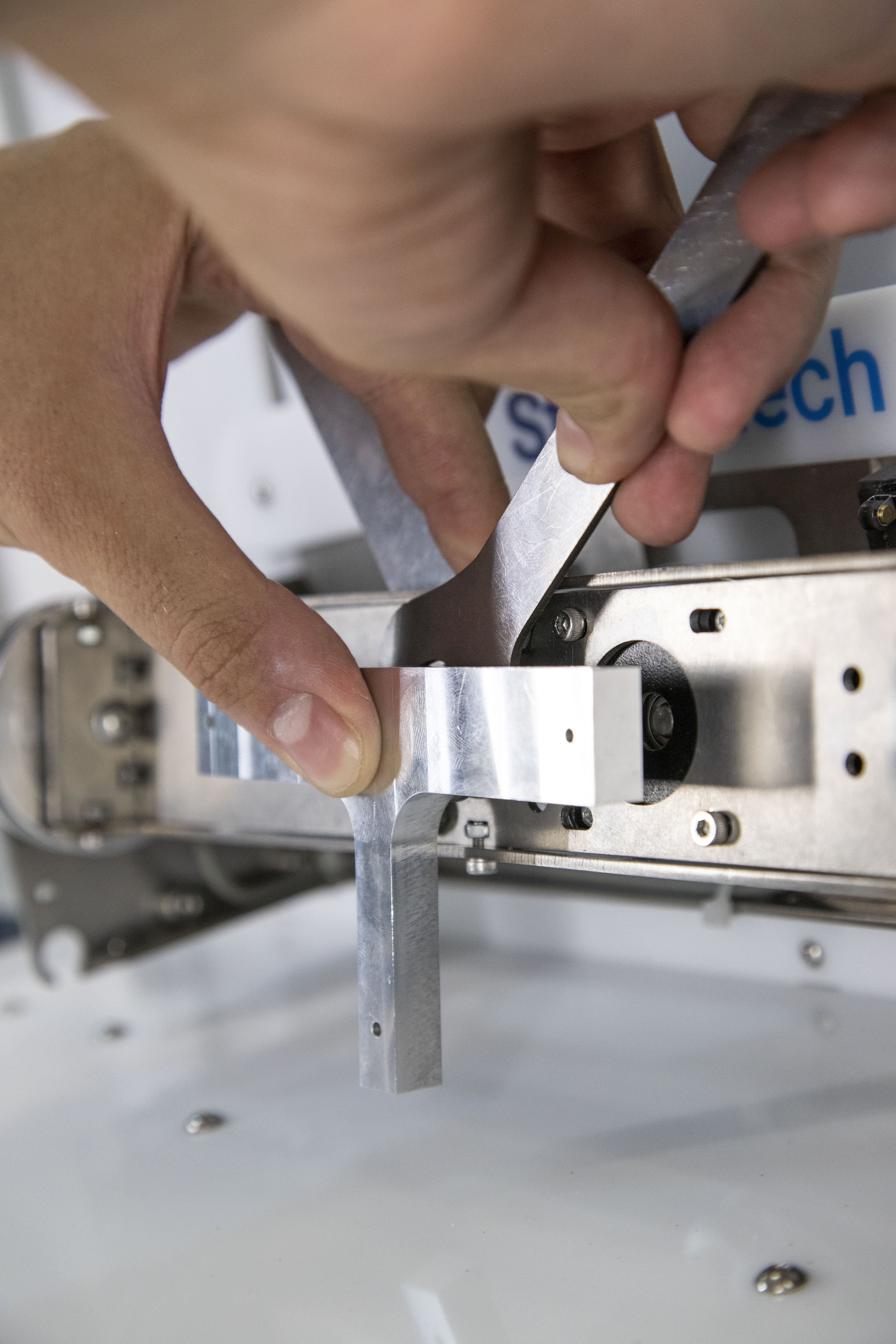

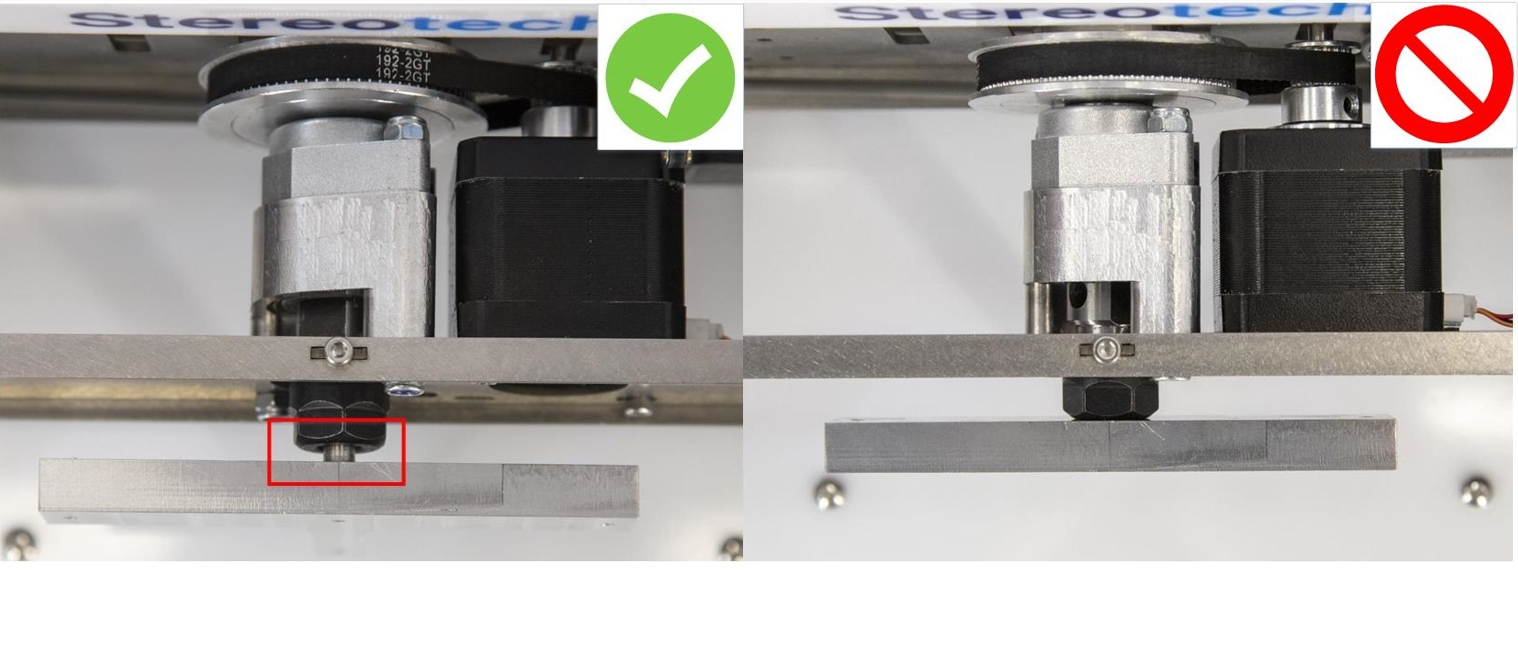

На первом шаге калибровки необходимо установить калибровочный шаблон в цанговый патрон 5D модуля. Перед установкой шаблона убедитесь, что цанга правильно расположено относительно гайки, поджимающей её в патроне:

Если цанга утоплена глубоко в патрон - необходимо выкрутить поджимающую гайку и защёлкнуть цангу в неё

После установки шаблона следует закрепить его гайкой так, чтобы шаблон не прокручивался относительно патрона. Затягивать патрон следует двумя ключами: одним поворачивать гайку, другим удерживать патрон за выточку на валу. Если ключ не достаёт до выточки - патрон с шаблоном можно повернуть вокруг оси C.

Обратите внимание на положение шаблона после установки:

- широкая плоская часть шаблона должна быть расположена приблизительно параллельно качели 5D модуля (как на фото выше);

- зазор между нижней его плоскостью и гайкой составляет примерно 1 мм;

- при нажатии пальцами на любую часть шаблона он не должен прокручиваться в патроне (в противном случае следует затянуть цангу сильнее).

При необходимости скорректируйте поворот шаблона вокруг оси C.

После установки калибровочного шаблона следует подключить датчик калибровки. Датчик калибровки устанавливается на щёку, подключаясь контактом к специальному разъёму, и поджимается пальцевым усилием до упора. Чрезмерно затягивать крепление датчика не нужно!

По требованию менеджера нажмите на зонд датчика снизу вверх. Это необходимо для того, чтобы сообщить программному обеспечению принтера о корректной работе датчика калибровки.

После установки датчика и получения сигнала от него начинается процесс автокалибровки.

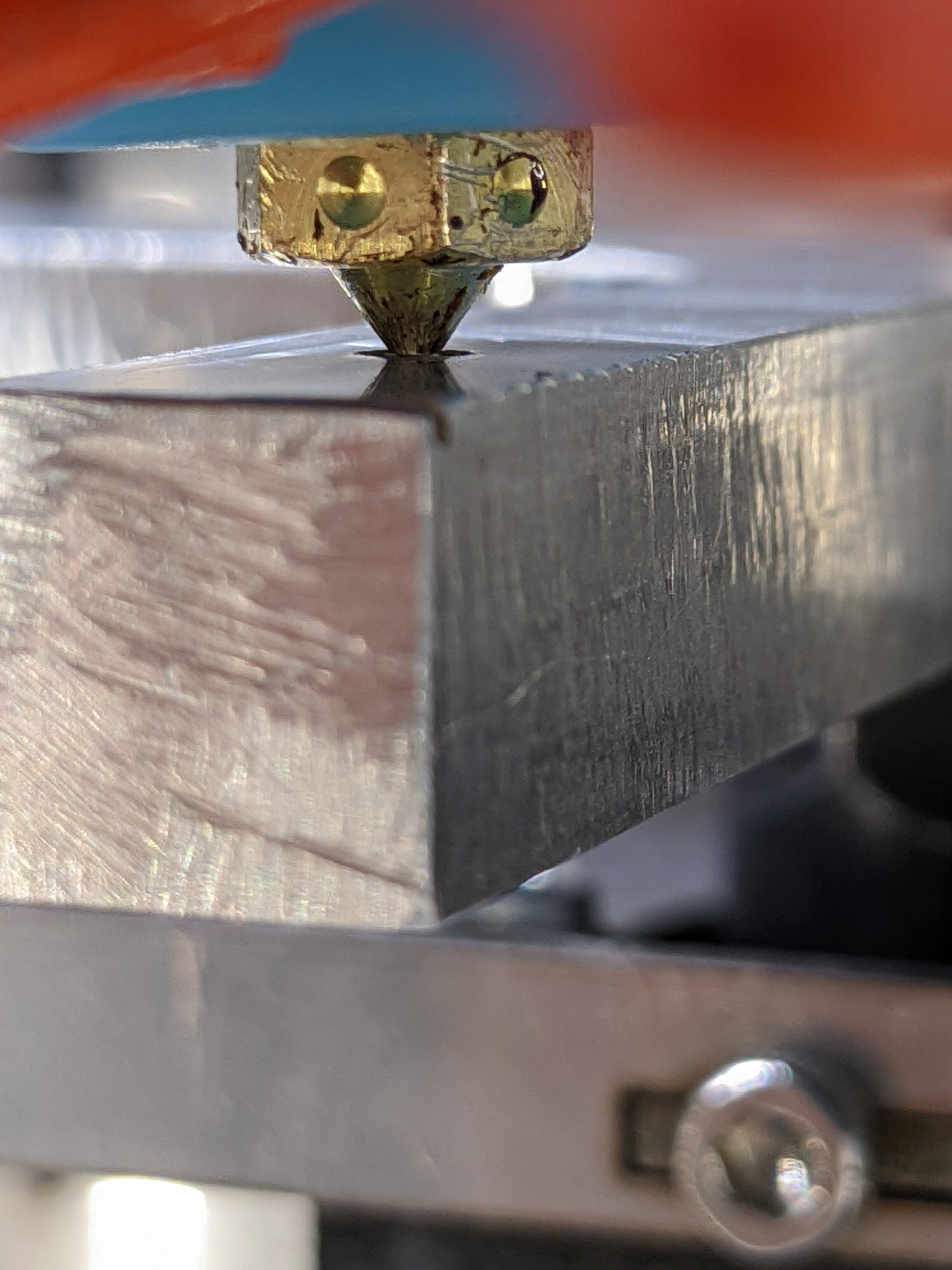

После окончания процесса автоматической калибровки настраивается положение шаблона по оси Z. Поднимите 5D модуль с шаблоном, пока сопло основного экструдера не коснётся верхней грани. Сопло не должно вдавливаться в поверхность шаблона!

Если автокалибровка производилась после замены принтблока - следует выбрать опцию "Далее".

Калибровка смещения по XY проводится при первом запуске принтера, а также в том случае, если при печати в режиме 5D Full наблюдается большое смещение сердечника относительно основной части детали. В ином случае данный шаг следует пропустить.

При калибровке смещения по XY необходимо установить сопло по центру ближайшего отверстия на калибровочном шаблоне. Установка точного положения по Z здесь не имеет значения, управление осью Z предназначено только для совмещения сопла с отверстием.

Для более простой ориентации сопла относительно отверстия можно воспользоваться режимом макросъемки Вашего смартфона. Проконтролируйте положение сопла по оси X (вид на сопло спереди) и по оси Y (для этого нужно навести камеру смартфона на сопло справа или слева).

На этом автокалибровка завершена, по соответствующему приглашению следует отключить датчик и снять шаблон.

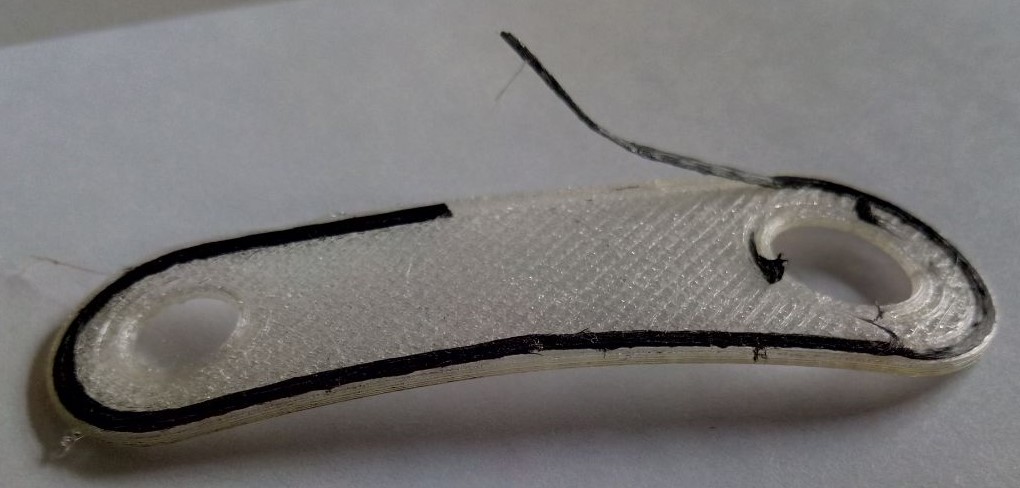

После завершения калибровки следует запустить печать тестовой модели (Проверка смещения XY.gcode, изображена на фото выше) для проверки смещения по XY.

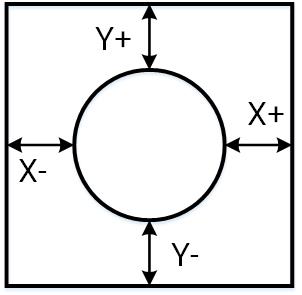

Когда тестовая модель будет отпечатана, необходимо измерить расстояния от центрального отверстия до боковых граней для всех направлений. После этого следует запустить менеджер автокалибровки заново и внести поправки на смещение по X и Y.

Величина поправки равна половине разницы между соответствующими размерами. Направление поправки - в сторону большего размера. Например, если X+ = 9,00 и X- = 8,50, необходимо задать смещение вправо (в направлении X+) на величину dX = (9,00 - 8,50) / 2 = 0,25.

¶ Менеджер настройки точки старта печати

Точка старта печати - это нулевое взаимное расположение печатающей головки и 5D модуля, от которого начнётся построение объекта при печати.

Принтер Stereotech Fiber 530 V5.2 поддерживает 2 режима 5D печати:

- В режиме 5D Spiral изделие печатается полностью из цилиндрических слоёв при постоянном горизонтальном положении основания. Нулевое положение для этого режима задаётся на боковой поверхности основания

- В режиме 5D Spiral Full изделие печатается в два этапа: сначала принтер устанавливает основание вертикально и печатает часть изделия (сердечник) из плоских слоёв от торца основания, затем основание устанавливается горизонтально и оставшаяся часть изделия печатается из цилиндрических слоёв, как в режиме 5D Spiral. Нулевое положение для этого режима задаётся в центре торца основания

Для установки нулевого положения выберите соответствующий режим печати и следуйте инструкциям менеджера. Подключение датчика при этом производится так же, как и при автокалибровке 5D модуля.

¶ Управление процессом 5D печати

После подготовки управляющей программы для 5D принтера Stereotech и проведения необходимых сервисных операций необходимо создать задание в системе управления процессом печати – STE App.

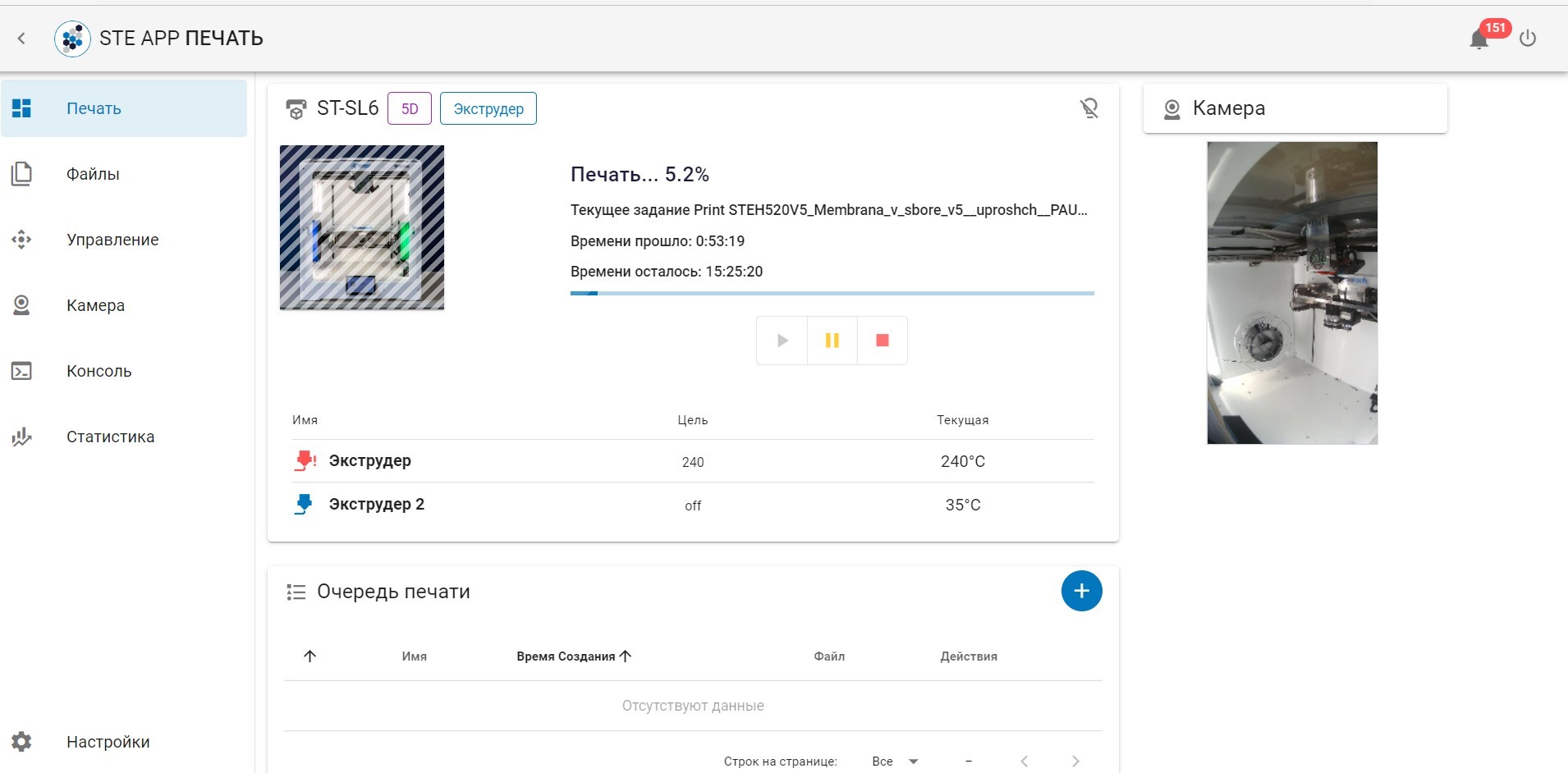

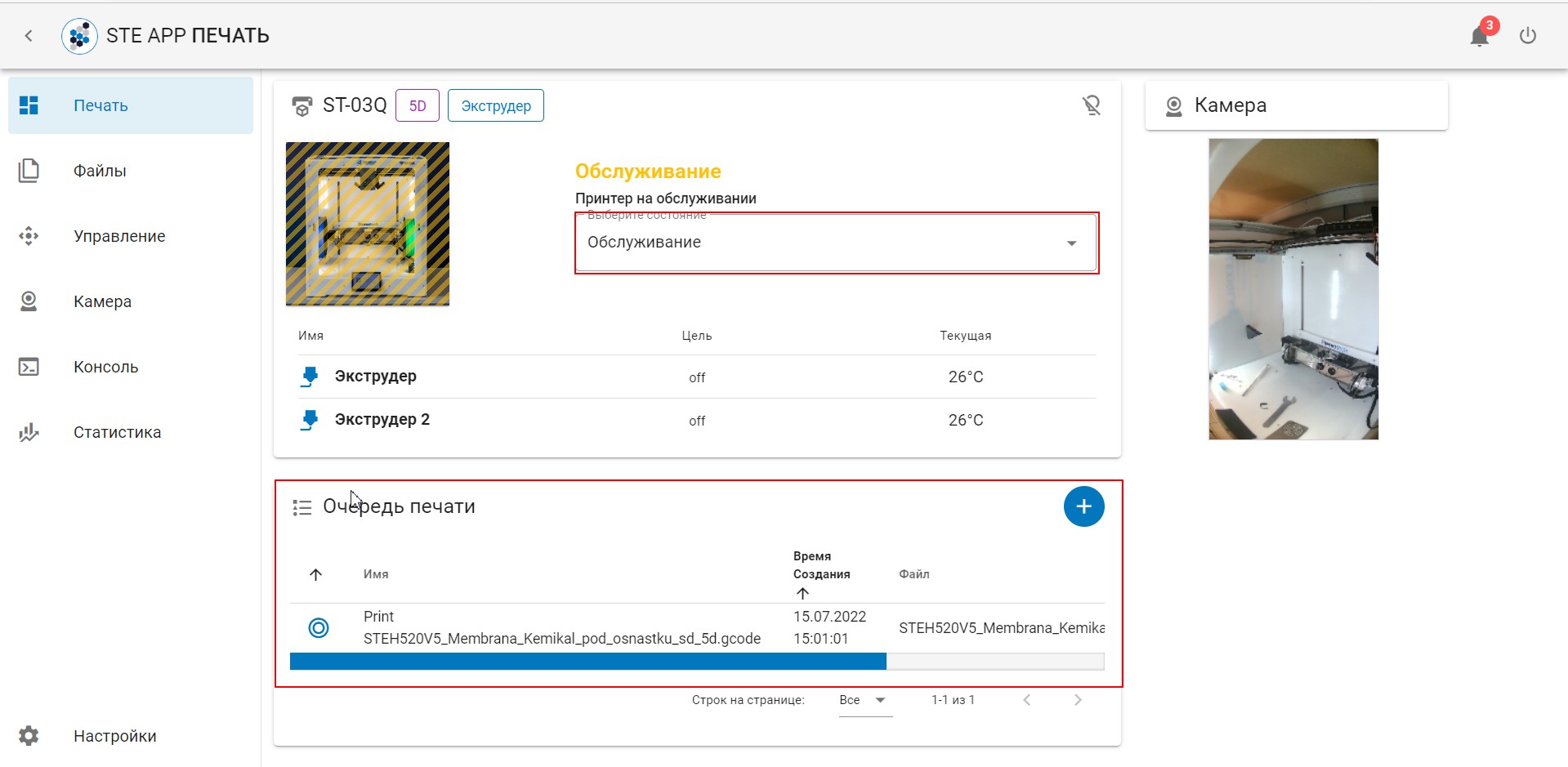

STE App Печать - главное окно системы. Здесь отображается текущее состояние принтера (Обслуживание, Ожидание, Печать и т. д.) с индикацией температуры нагретых элементов, очередь печати; в правой части окна выводится уменьшенное изображение с камеры в рабочей зоне принтера:

После включения или завершения печати 5D принтер Stereotech Fiber 530 V5.2 находится в режиме Обслуживания (maintenance). В этом режиме необходимо проводить все сервисные операции (загрузка/выгрузка материала, калибровка рабочей платформы, нанесение адгезива, снятие готовой детали и т. д.).

После проведения необходимых сервисных операций переведите 5D принтер в режим Ожидания (Idle). В этом режиме 5D принтер Stereotech Fiber 530 V5.2 будет готов автоматически принимать задания к выполнению.

Перед каждым включением режима Ожидания обязательно проводите визуальный контроль рабочей камеры. Убедитесь, что:

- в рабочей камере не осталось предметов (инструментов, готовых деталей и др.)

- катушки с рабочим материалом установлены правильно и не мешают подвижным узлам

- на рабочей платформе правильно закреплена рабочая поверхность

- нет иных препятствий, мешающих нормальной работе 5D принтера Stereotech Fiber 530 V5.2

- смотровое окно закрыто

В левой части окна можно переключиться на другие вкладки:

- Файлы - управление хранилищем управляющих программ принтера

- Управление - ручное управление принтером

- Камера - увеличенное изображение с камеры в рабочей зоне

- Консоль - терминал для ручного ввода команд для принтера

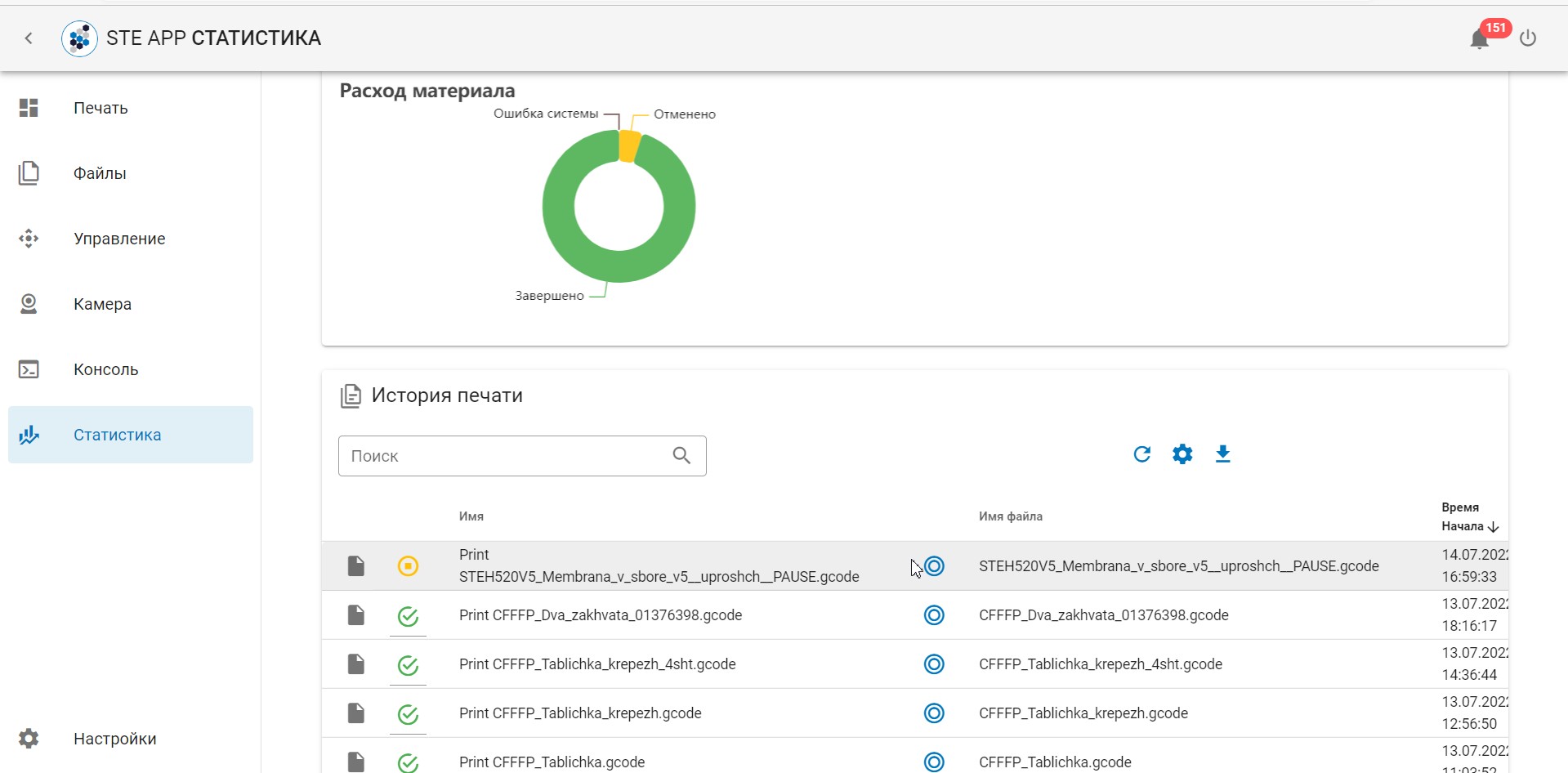

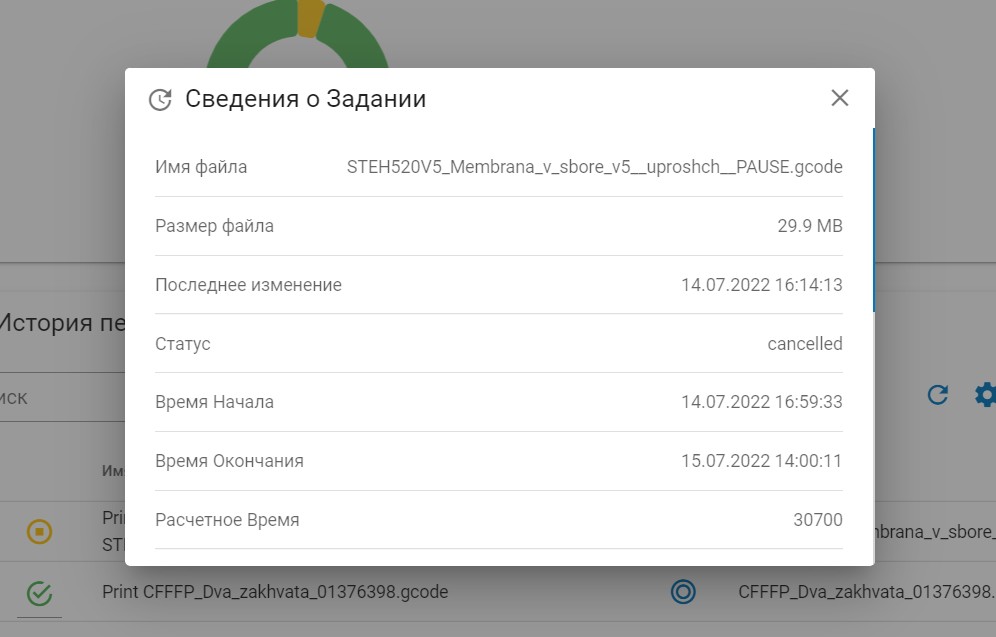

- Статистика - раздел с отображением статистики работы принтера за определённый период

- Настройки - управление настройками интерфейса принтера (подключение к сети, выбор языка, установка обновлений и т. д.)

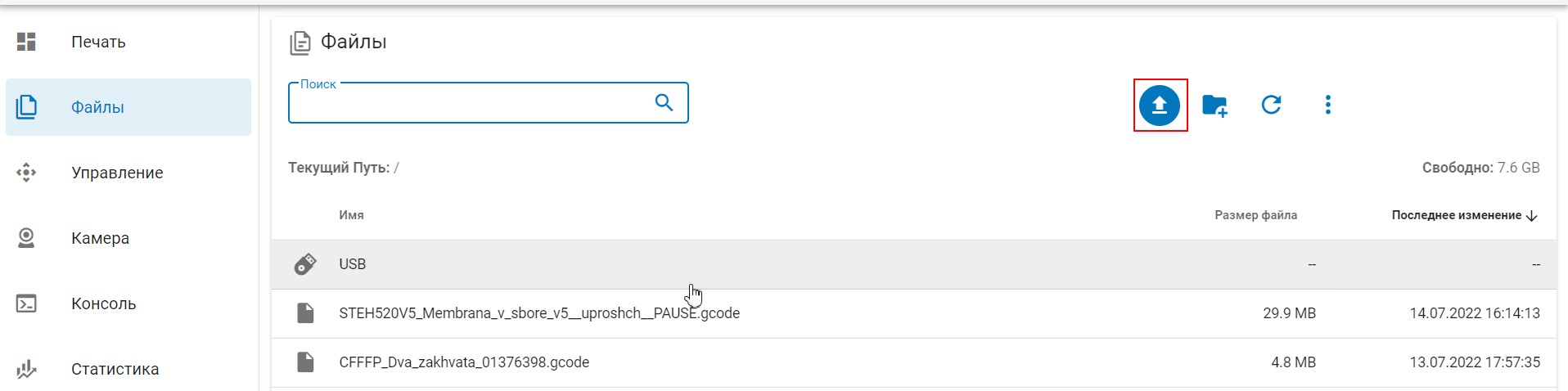

Для добавления новой управляющей программы нужно перейти на вкладку Файлы и нажать кнопку Загрузить файл:

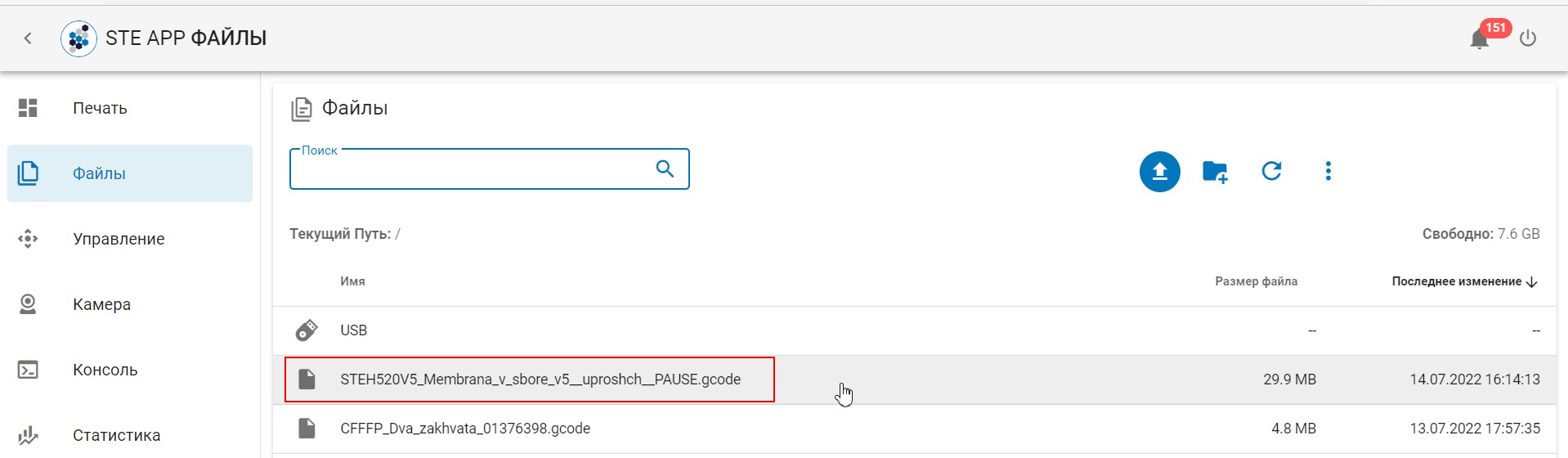

Все файлы в памяти принтера приведены в списке ниже. Здесь же появится и новый загруженный файл. Щёлкните на него, чтобы создать задачу на его печать:

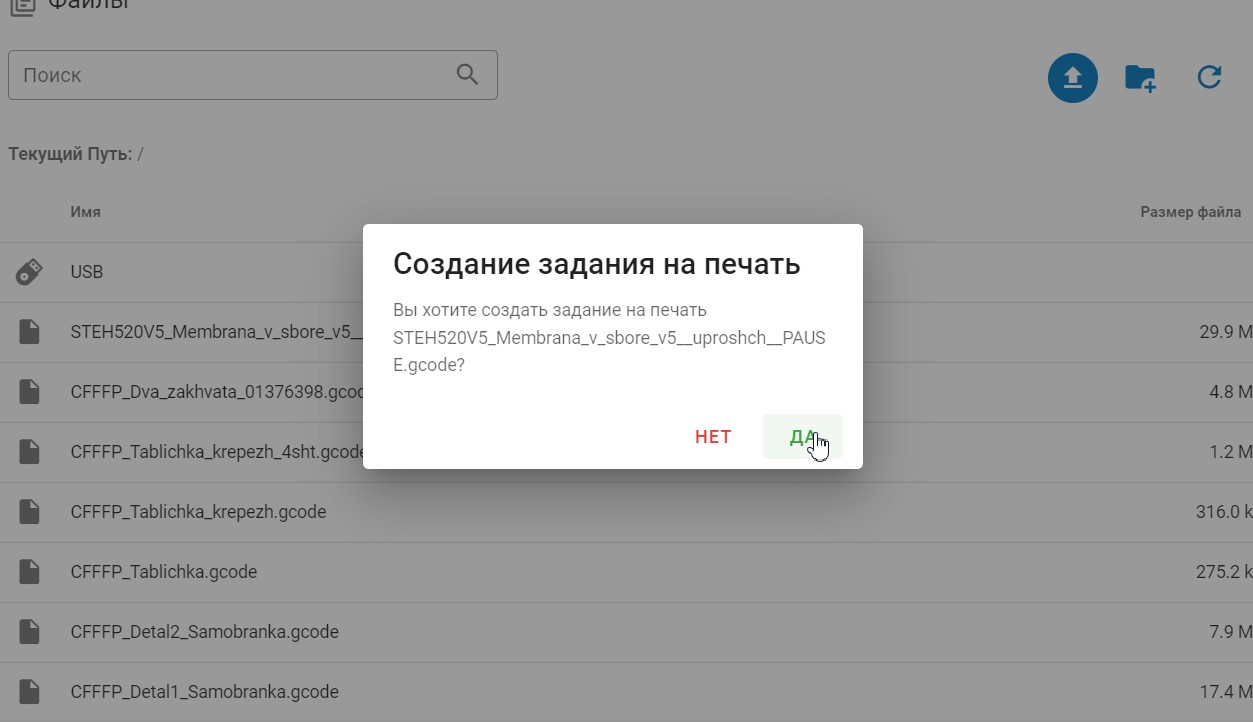

Задание создано и отобразится в очереди печати на главной вкладке STE App - Печать. Чтобы запустить печать задания из очереди, переведите принтер из состояния Обслуживания в состояние Ожидания:

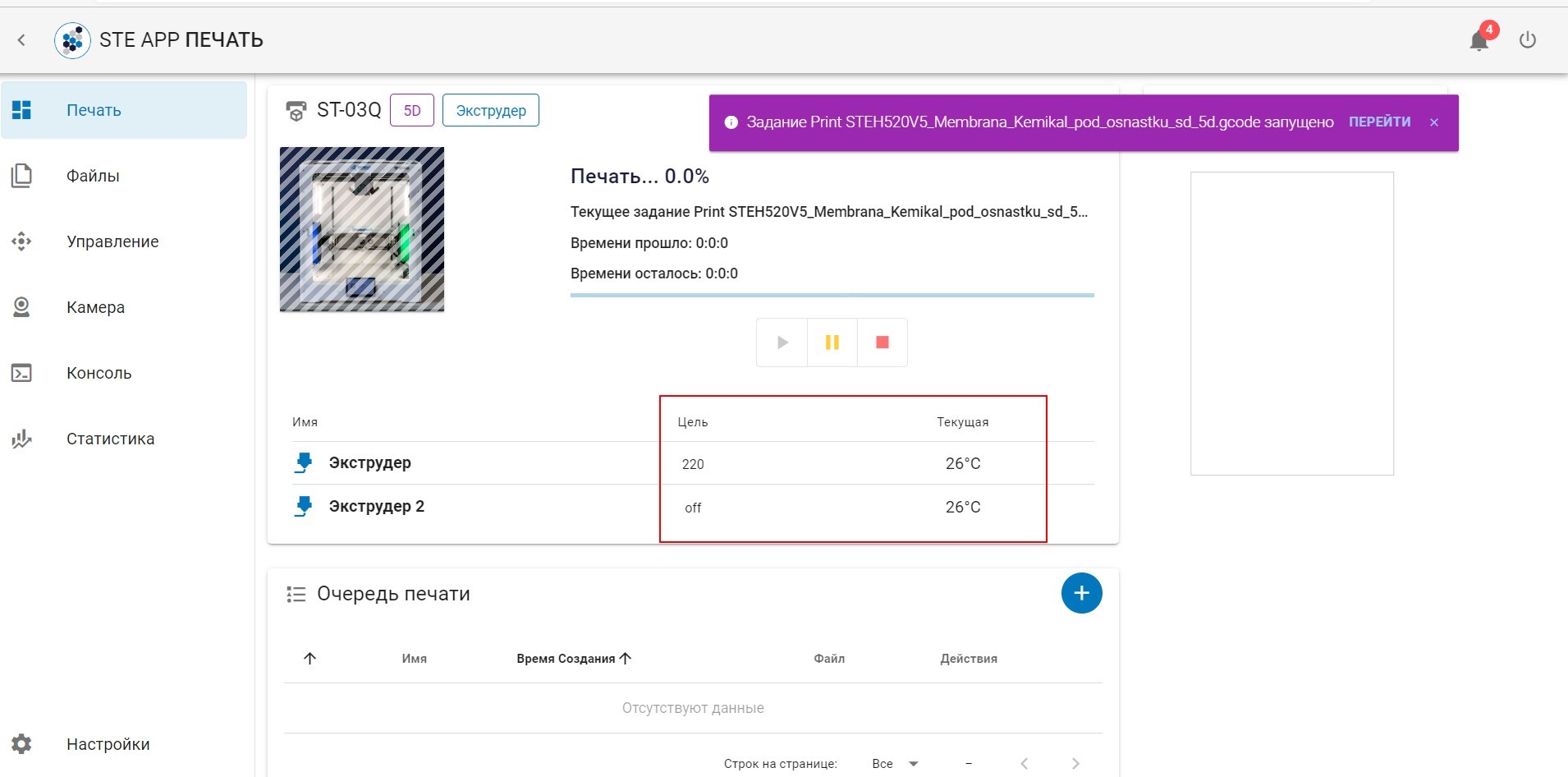

Получив задание, принтер переходит в режим Печать и начинает работу после нагрева рабочих органов до требуемой температуры:

В разделе Статистика принтер собирает информацию по всем успешным и отменённым заданиям. Здесь можно просмотреть подробности о каждом выполнявшемся задании и некоторые основные настройки печати (по щелчку на соответствующее задание):