¶ Подготовка моделей

Из-за свойств армирующего материала и особенностей процесса печать с укладкой непрерывного волокна имеет свои особенности и ограничения, которые необходимо учитывать уже на этапе подготовки моделей.

¶ Технологические ограничения

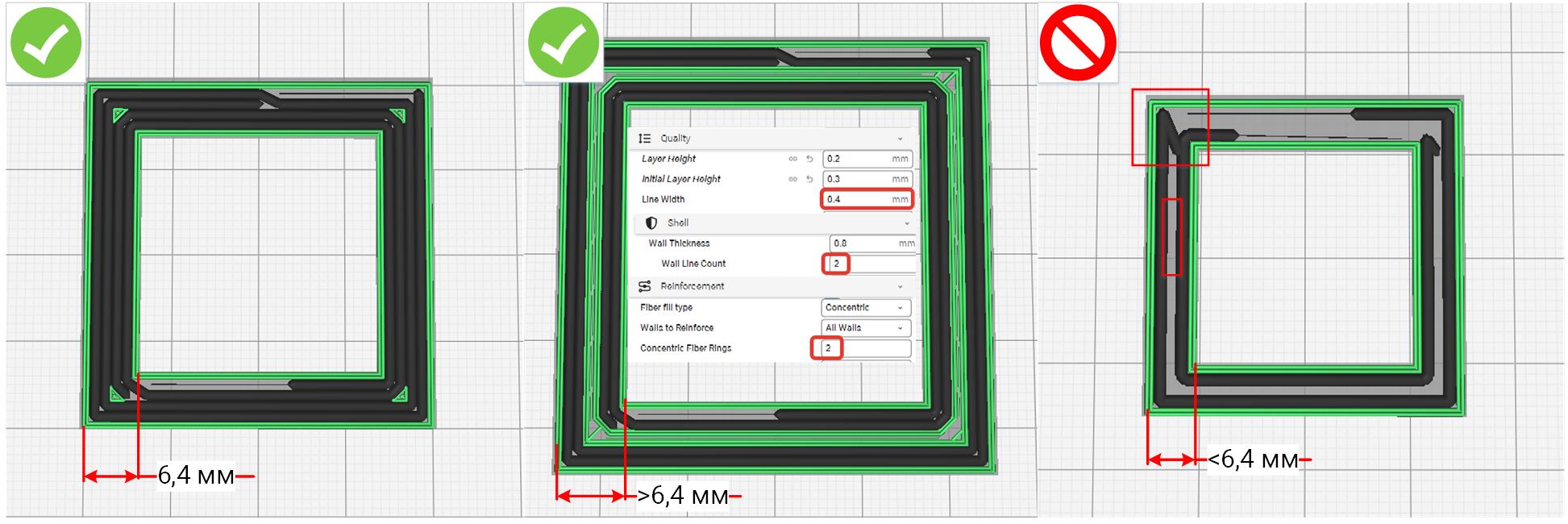

Ширина армирующей линии

В отличие от полимеров для FFF печати, непрерывное волокно – материал, который не сжимается и весьма ограниченно гнётся. При выкладке на поверхность слоя волокно раскатывается в линию шириной около 1,2 мм.

Место для укладки линий непрерывного волокна следует предусмотреть уже на этапе проектирования. Так, ширину тонких элементов изделия (например, стенок квадратной модели на картинке ниже) следует выбирать исходя из того, сколько линий волокна будет закладываться в этот элемент и сколько линий основного (полимерного) материала будет укладываться в контурах вокруг них. В примере ниже вдоль каждой боковой поверхности изделия заложены по 2 линии пластика шириной 0,4 мм и 2 линии волокна шириной 1,2 мм – таким образом, толщина модели в этом месте должна составлять не менее 2×(0,4×2) + 2×(1,2×2) = 6,4 мм.

При увеличении этого размера свободное пространство будет автоматически заполняться пластиком. Однако если размер будет меньше, чем следовало его назначить исходя из количества линий – между линиями волокна появятся щели, а также могут возникнуть наложение линий на краях.

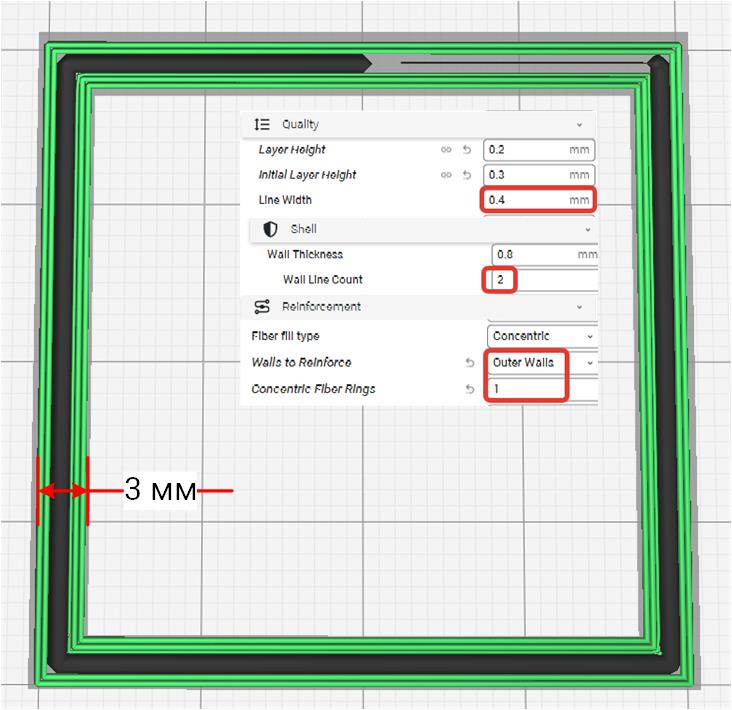

Для получения ровной боковой поверхности изделия боковой контур из пластика должен быть толщиной не менее 0,8 .. 1 мм на каждую сторону (рекомендуется 1 .. 2,5 мм). Таким образом, минимальная ширина тонкого армированного элемента (при контуре 0,8 мм на сторону и одной линии волокна в середине) составляет 3 мм.

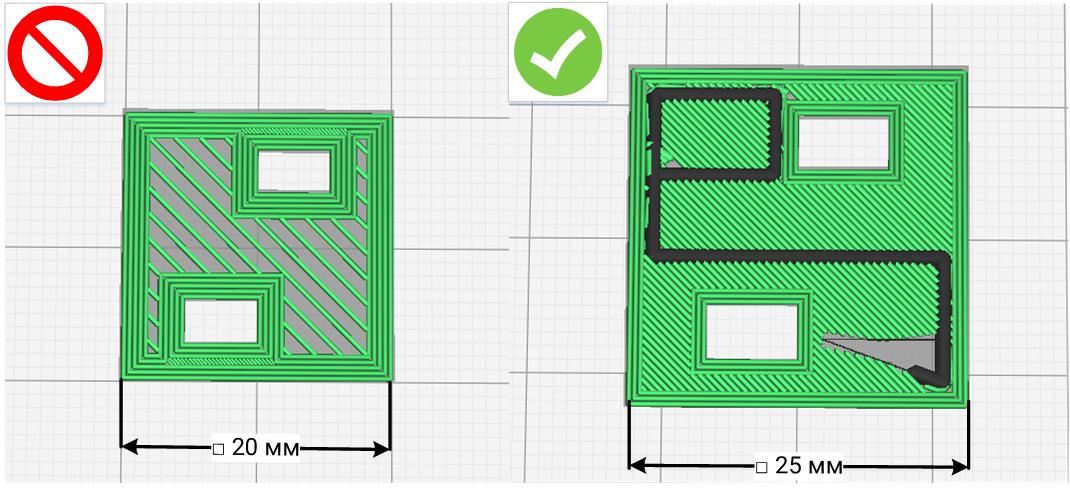

Длина армирующей линии

Расстояние между выходом сопла для непрерывного волокна и лезвием, отсекающим волокно в конце траектории, составляет 16 мм. Траектории непрерывного волокна, закладываемого в слой, не могут быть длиной меньше 16 мм – отрезок волокна меньшего размера подать не получится. Запрет на генерацию траекторий <16 мм заложен в ПО STE Slicer, при проектировании изделия нужно только учитывать это ограничение при создании маленьких деталей и/или маленьких армированных участков.

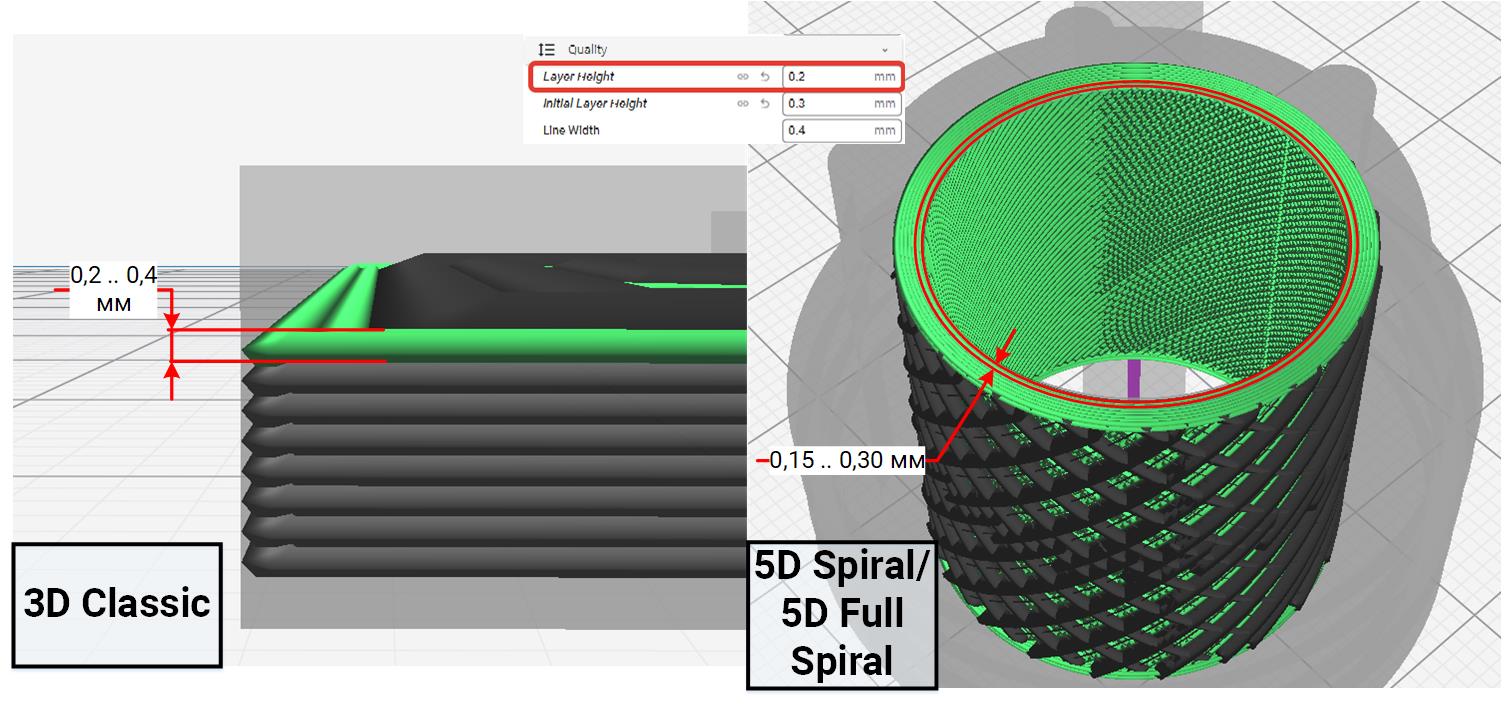

Высота армирующего слоя

При FFF печати изделие выращивается послойно – на приёмную поверхность выкладывается один слой материала, за ним другой и так далее, пока изделие не будет напечатано целиком. При подготовке G-кода для принтера высота слоя плавно настраиваться в зависимости от того, требуется ли получить изделие с минимальной шероховатостью боковой поверхности (тогда высоту слоя уменьшают) или как можно быстрее (тогда увеличивают).

Непрерывное волокно при укладке раскатывается в линию определённой высоты в зависимости от настроенной высоты слоя изделия, однако эта высота не может быть слишком маленькой (при печати должно оставаться достаточно пространства для выкладки волокна) или слишком большой (в этом случае волокно плохо прилипнет к поверхности предыдущего слоя и изделие может расслоиться под нагрузкой). Для печати с армированием на принтере Stereotech 530 Fiber V5.2 рекомендуется использовать высоту слоя в диапазоне 0,2 .. 0,4 мм для печати в режиме 3D Classic и 0,15 .. 0,3 мм в режимах 5D Spiral и 5D Full Spiral.

О различиях между плоскими и цилиндрическими слоями - подробнее в руководстве по STE Slicer в разделе "Выбор и отличия режимов печати".

Обратите внимание, что максимально допустимая высота слоя для печати пластиком зависит от используемого сопла и не должна превышать 80% диаметра его выходного отверстия (т.е. слой высотой не более 0,32 мм для стандартно используемого сопла 0,4 мм).

Например, при печати с армированием слоем 0,4 мм рекомендуется установить в левый экструдер сопло диаметром минимум 0,6 мм.

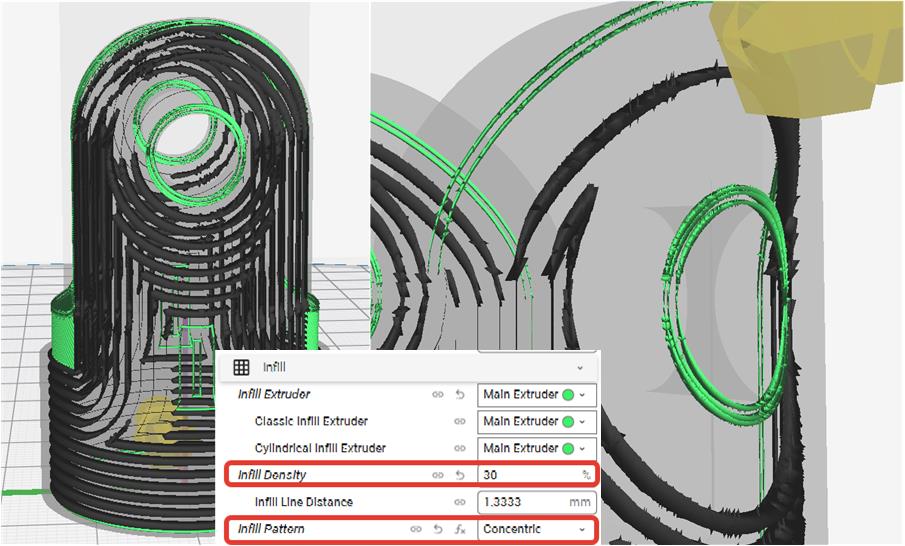

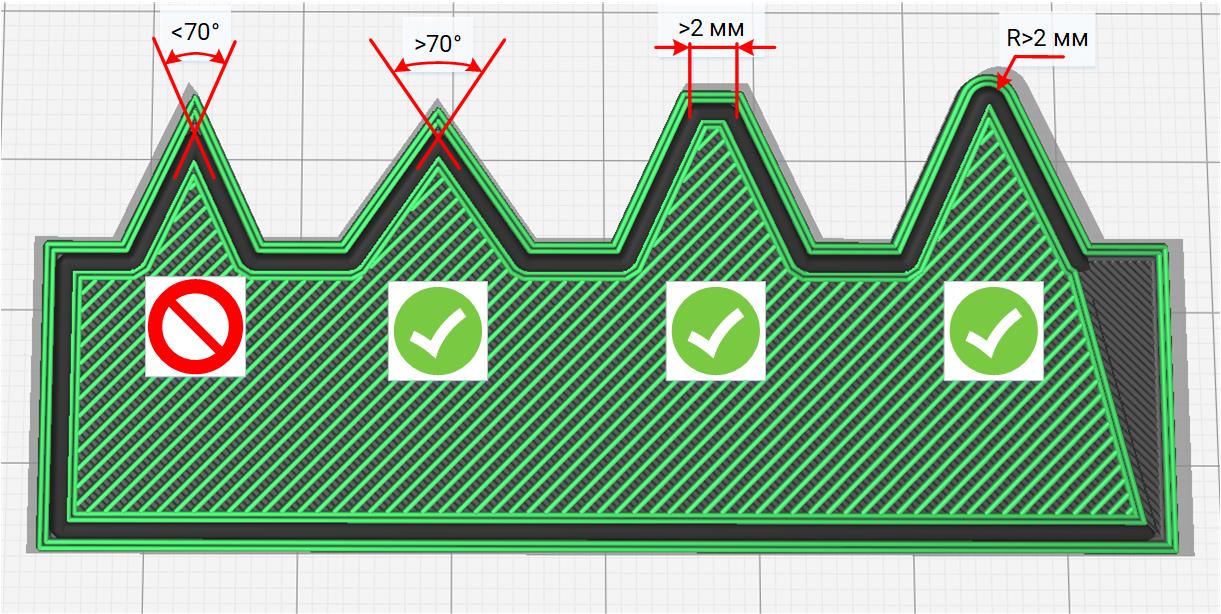

Точки перегиба армирующих траекторий

При выкладке длинной армирующей траектории могут происходить перегибы волокна, в первую очередь – при переходе с одной линии внутреннего заполнения на другую и при армировании боковых контуров изделия (как изображено на картинке ниже). При проектировании модели следует избегать острых перегибов армирующей линии : на слишком острых углах волокно ломается и «смазывается», что может привести к засорению сопла и остановке печати.

Острые перегибы следует делать не менее 70°, чтобы волокна имели возможность плавно изогнуться. Также рекомендуется для внешних выступающих элементов и внутренних отверстий вместо треугольного профиля использовать более плавные траектории (например, в виде трапеции или эвольвенты с шириной верхнего основания >2 мм, или же скруглять острые края радиусом R>2 мм).

¶ Эксплуатационные ограничения

Ограничения по применению того или иного армирующего материала связаны с физико-механическими свойствами филамента - в первую очередь с диапазоном его рабочих температур (можно узнать на листе информации о материале) и с тем, под какими видами нагрузок данные волокна могут работать.

¶ Ориентация волокон в армирующем слое

ПО STE Slicer позволяет настроить способ ориентации, направление и густоту армирующих линий в зависимости от того, от каких нагрузок следует предохранить изделие. Ниже описываются способы настройки печати с армированием в разных режимах печати, доступных на принтере Stereotech Fiber 530 V5.2.

В руководстве пользователя к принтеру Stereotech Fiber 530 приводится общее описание доступных структур армирования. Для более подробного обзора настроек армирования следует обратиться к руководству по ПО STE Slicer по адресу : https://wiki.stereotech.org/steslicer.

Как в режиме стандартной 3D печати, так и в 5D режимах доступно армирование изделия по контуру и армирование внутренней части слоя по нескольким стандартным рисункам. В зависимости от режима и формы детали конкретная реализация этих рисунков может отличаться.

¶ Армирование в режиме 3D Classic

Армирование контуров

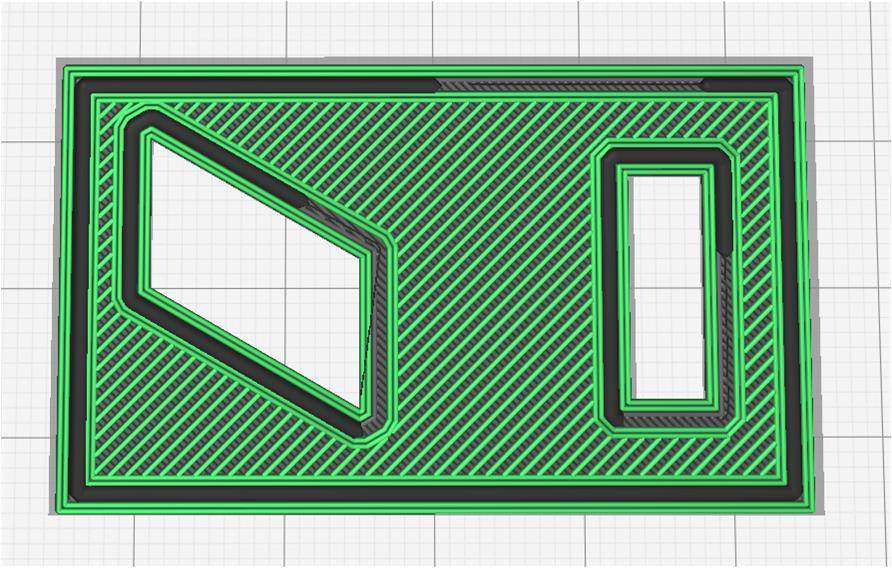

Контурная укладка волокна происходит аналогично печати Стенок (Walls) из основного материала. Количество армирующих контуров задаётся настройкой "Количество армирующих контуров" (Fiber Walls Count). Если у изделия есть отверстия в слое, где закладывается армирование – армирующий контур будет построен и вокруг них тоже.

При армировании контуров следует проверить, нет ли слишком больших перегибов в армирующих траекториях. Если перегибы есть, очертания модели следует сглаживать так, как было описано в подразделе "Технологические ограничения".

Поскольку внешние очертания многих изделий так или иначе согласуются с их рабочими нагрузками, использование большего или меньшего количества контуров из волокна целесообразно в большинстве случаев.

Для тонкостенных изделий это также единственный доступный вид армирования.

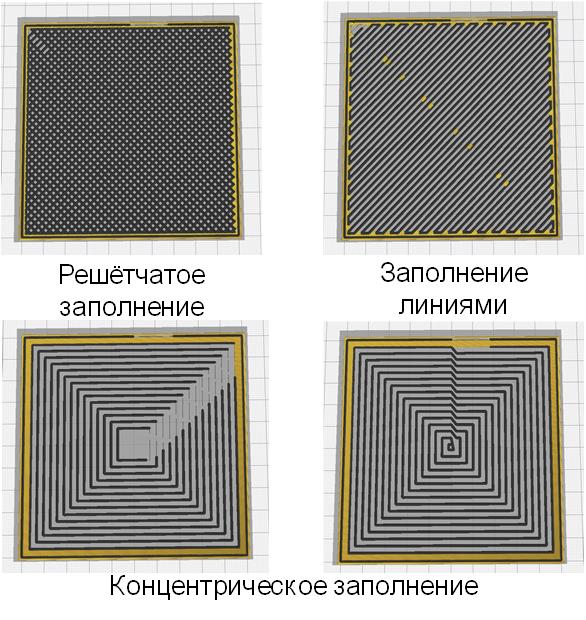

Внутреннее армирование слоя

Укладка волокна по внутренней части слоя происходит аналогично печати Заполнения (Infill) из основного материала в соответствии с одним из 3 рисунков заполнения, аналогичных стандартным рисункам для FFF печати : Линии (Lines), Решётка (Grid) и Концентрический (Concentric).

Внутреннее заполнение можно комбинировать с произвольным количеством контуров из волокна. Плотность и направление линий регулируется; в общем случае рекомендуется располагать линии волокна вдоль линий действия рабочих нагрузок.

При несплошном армировании промежутки между линиями волокна заполняются основным материалом для лучшего закрепления армирующих линий в теле изделия.

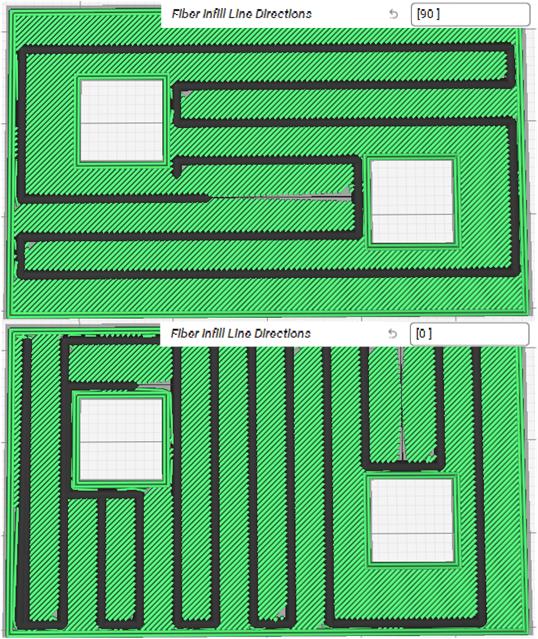

Для обеспечения более равномерных механических свойств в некоторых изделиях целесообразно чередовать направления укладки волокна:

¶ Армирование в режимах 5D Spiral / 5D Full Spiral

Армирование контуров

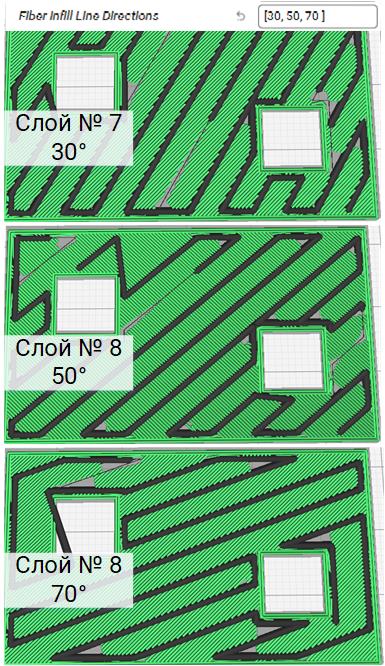

Армирование контуров в цилиндрических слоях при 5D печати также происходит аналогично построению стенок. При простой форме слоя стенки из волокна будут принимать вид колец по краям модели и вокруг отверстий. В моделях более сложной формы (как крыльчатка на рисунке ниже) контуры из волокна выстраиваются в виде жёсткого каркаса изделия:

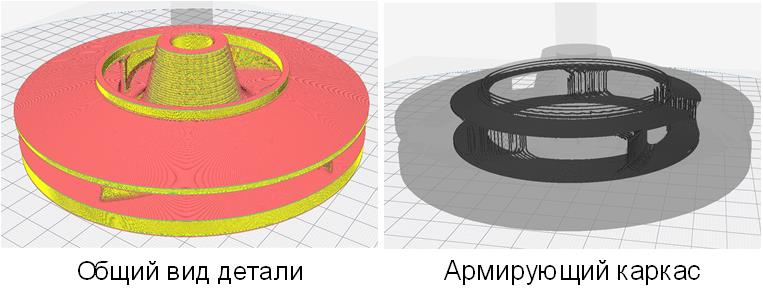

Решётчатое армирование (Grid)

Данный рисунок подходит для большинства массивных деталей. Заполнение армирующего слоя происходит длинными траекториями с минимальным количеством отсечений и плавными перегибами по краям слоя.

Для этого типа армирования рекомендуется регулировать плотность заполнения от 10% до 80% (при которой достигается практически сплошной армирующий слой). В конкретном изделии рекомендуется подбирать плотность таким образом, чтобы обеспечить максимально возможный угол перегиба армирующей траектории. Рекомендуется подбирать плотность таким образом, чтобы обеспечить угол перегиба >60°.

Нюансом данного способа заполнения является то, что в каждом армирующем слое происходит многократное взаимное наложение линий волокна. С одной стороны, это дополнительно увеличивает прочность слоя (по сравнению с Линейным или Концентричным заполнением аналогичной плотности). С другой стороны, фактическая толщина слоя в этом случае получается на 20-40% (в зависимости от плотности заполнения) больше расчётной, заданной в ПО STE Slicer. Чтобы избежать непредсказуемого утолщения детали и/или появления дефектов формы, рекомендуется ограничить количество армирующих слоёв, идущих подряд, в зависимости от плотности:

| Плотность Решётчатого заполнения | Количество армирующих слоёв |

|---|---|

| 10% | 6 |

| 20% | 5 |

| 30% | 4 |

| 40% | 3 |

| 50% | 2 |

| >50% | 1 |

Указанное количество армирующих слоёв рекомендуется чередовать со слоями из пластика, чтобы сгладить неровности укладки волокна.

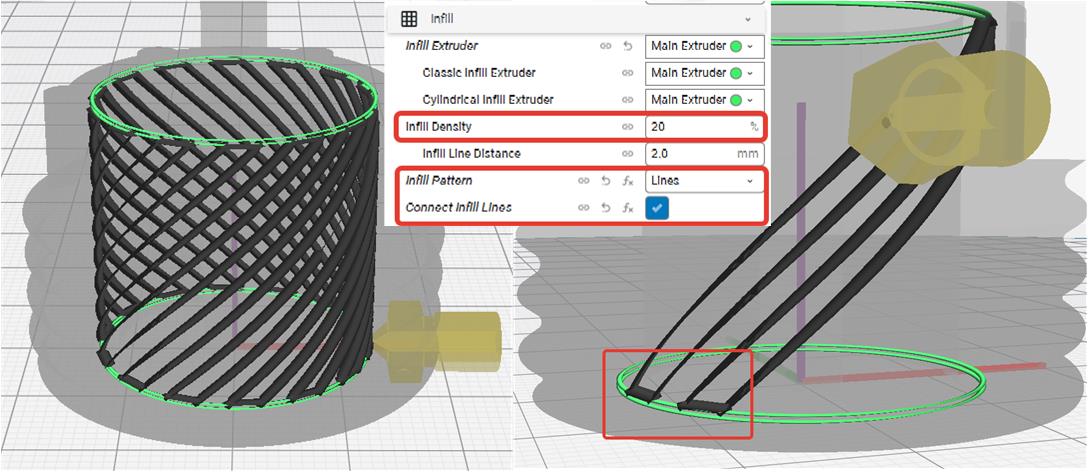

Линейное армирование с соединением линий

Заполнение армирующего слоя происходит также длинными траекториями с минимальным количеством отсечений. Во избежание резких перегибов рекомендуется ограничить плотность заполнения для такого рисунка 10 .. 40% (в зависимости от размеров изделия).

Так же, как и для Решётчатого армирования, рекомендуется минимизировать углы перегиба волокна.

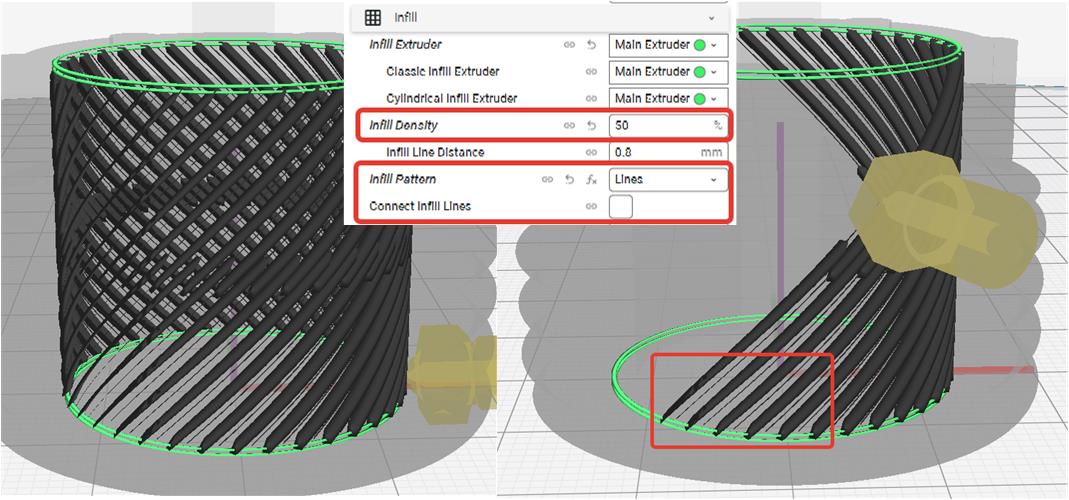

Линейное армирование с разъединёнными линиями

Заполнение армирующего слоя происходит короткими траекториями, которые заканчиваются на краях слоя. За ~15 мм до края происходит отсечение волокна и его укладка происходит без подачи филамента с катушки (траектория «довыкладки» показана на картинке ниже тонкой чёрной линией).

Перегибов волокна в этом случае не образуется, поэтому варьировать плотность можно свободно до 90-100% (сплошной армирующий слой).

Данный тип армирования подойдёт для деталей, имеющих выступающие элементы, которые не требуется армировать по замкнутому контуру. Также он может использоваться в качестве альтернативы двум предыдущим типам заполнения, если требуется обеспечить большую плотность армирования.

Концентрическое армирование

Заполнение армирующего слоя происходит длинными или короткими траекториями, повторяющими внешние очертания изделия. Количество отсечений может быть разным в зависимости от конфигурации слоя. Рекомендуется использовать плотность заполнения до 80% в зависимости от того, образуются ли перегибы волокна при армировании данной детали (в этом случае также следует добиваться перегибов не более 60 .. 70°).

Данный тип армирования подойдёт для деталей, в которых требуется по замкнутому контуру армировать элементы, выступающие за пределы основной массы изделия (как, например, "ушки" на картинке ниже).